干货锦囊 | 冻干过程中西林瓶破损现象分析

时间:2021-09-09 阅读:918

冻干工艺是将液体产品在容器内进行冷冻,然后在低压环境下,通过升华形式进行干燥。而冻干制剂生产过程中可能会遇到的一个问题,就是作为容器包材的玻璃西林瓶偶尔出现破裂或破损,虽然这种现象相对罕见,但一旦发生,就可能是一个严重的问题,因为它会导致产品损失、甚至带来溢出产品和破碎玻璃渣对设备内部造成的污染。

由于整个冻干过程会处于一定温差范围内进行,因此一些观点认为,这种破损现象与包材热应力有关,可以通过改变西林瓶的热性能来减少发生概率。

但事实是这样吗?本文将告诉你答案。

西林瓶破损原因及种类分析

在本篇引用文章中,作者通过分析西林瓶破裂形式来寻求答案,尽管文章研究的主体针对管制瓶,但破损现象在模制瓶和管制瓶上都可能发生。当然精确判断西林瓶破损的原因是复杂的,因为在冻干过程中可能会出现几种明显不同类型的破损。这些破损类型有不同的原因,需要采取不同的纠正措施。

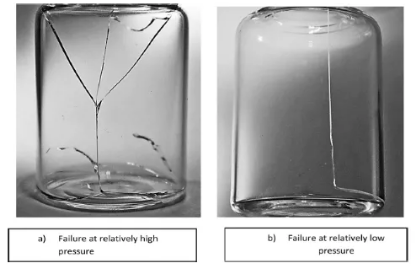

此文将重点介绍更常见的管制西林瓶的破损类型,即在大多数情况下,断裂模式如下图1所示。这种模式的特点是在玻璃瓶外表面下侧壁区域出现垂直断裂,有时在原点上方和/或下方出现分叉。

图1:冻干过程中的典型瓶裂现象

当力作用在玻璃物体上时,玻璃会发生弹性变形(应变),从而产生压缩应力和拉伸应力。这些应力在玻璃中的*分布取决于瓶型设计因素、玻璃厚度分布以及施加在物体上的力的类型。玻璃只有在拉伸应力的影响下才会破损,裂纹会沿着垂直于拉伸应力分布的方向扩展。因此,裂纹样式对应于破损时作用在玻璃物体上的力的类型是仅有的,从而有助于识别导致破裂事件的力。

破裂西林瓶的不同裂纹样式示例如下图2和下图3所示。图2中的西林瓶被一个内部压力打破,这个压力是通过将西林瓶装满水,并使装满的瓶子承受液压而产生的。

图2:由于内部压力而造成的瓶裂

压力初很低,一直升高,直到小瓶破裂。断裂样式由垂直裂纹组成,该裂纹在断裂发生的精确位置上下出现分支。上图2-a)中的西林瓶显示出广泛的破裂,这是典型的相对高压。上图2-b)中的小瓶在低得多的压力下破损,显示出一个相对简单的样式,仅由一条直直的垂直裂缝构成,在下端为环状裂缝。

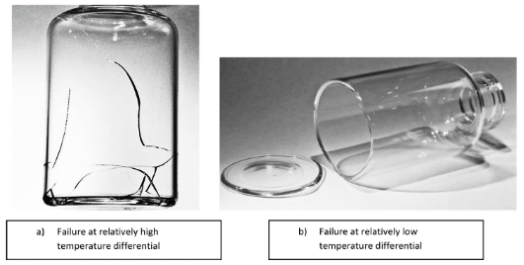

下图3中的西林瓶被热冲击力打破,热冲击力是通过西林瓶在烘箱中加热,然后浸入冷水浴中产生的。断裂样式包括许多弯曲裂纹贯穿侧壁和瓶底区域。下图3-a)中的西林瓶在侧壁上显示出广泛的裂纹,表明在破损时存在相对较高的温差。下图3-b)中的西林瓶在较低的温差下破损,并且显示出一个相对简单的样式,该样式仅由瓶子底部周围的单个环向裂纹构成。

图3:由于热冲击而导致的瓶裂

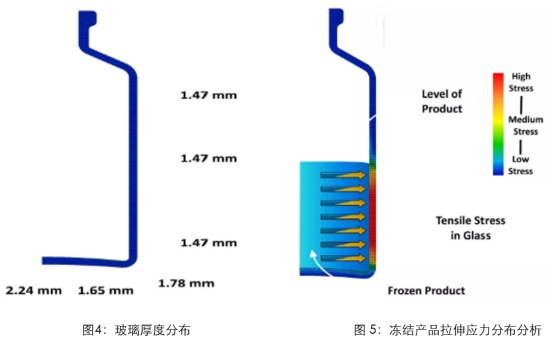

根据一些文献中总结的断裂判断方法,如上图2和上图3中的示例所示,可以得出一个假设判断,即上图1中所示的断裂样式是由于施加在西林瓶内表面的力导致瓶子向外膨胀而破裂的*特征。同时,对在正常商业操作条件下生产的一种管制瓶进行了计算机应力分析。

分析中使用的玻璃瓶的轮廓和玻璃厚度分布如下图4所示,并模拟了水冻结成冰时的膨胀水平力。下图5中显示的分析结果表明,向外膨胀力在玻璃内外表面产生的拉伸应力几乎相等,同时伴随厚度远小于圆柱体直径的薄壁圆柱体的膨胀。断裂起源将发生在外表面的该区域,因为与内表面相比,该表面具有足够严重缺陷的可能性更大。

冻干过程中温度梯度是否会影响西林瓶破损?

破损是否也可能是由于温度梯度产生的应力引起的呢?毕竟冻干过程中存在假定的温度梯度现象。

如果温度梯度引起的断裂应力被认为与冻干过程中玻璃瓶的破损有关,则断裂样式将包括侧壁和底部区域的弯曲裂纹,其起源很可能位于底部或跟部区域的玻璃外表面,如图3所示。这与图1所示的商业生产期间破裂的西林瓶观察到的破裂样式形成直接对比。

另外事实上,在正常的冻干过程中,装满药品的小瓶放在冻干机腔体内的板层上。冷量通过板层内的导热流体传导板层金属面,再缓慢冷却西林瓶的支承面区域,同时伴随辐射、对流冷却西林瓶周围的环境。

由于装满产品的西林瓶瓶从室温到大约-40°C的总冷却时间通常需要较长时间才能完成,因此假设玻璃瓶内外表面之间可能产生的任何瞬时温度梯度都相对非常小。为了验证这一假设,使用理论公式来估计产生许多商业破损事件中观察到的应力大小所需的温度梯度。为了达到27.6 MPa的总断裂应力,玻璃瓶内外表面之间需要125°C的温差。对于69.0 MPa的断裂应力,需要314°C的温差。而在正常的商业冻干过程中,西林瓶冷却的方式相对柔和,玻璃中不太可能产生如此高的温度梯度。

冻干过程中西林瓶破损原因总结

为证明上述论断,作者进行了如下几种实验,观察不同情况下的裂痕样式,进行进一步对比分析:

Freezer test 冷冻设备试验(仅外向力)

Liquid Nitrogen Immersion 液氮浸泡(加上显著的热梯度)

GDFOvento Cold Bath Thermal Shock Test 烘箱至冷浴热冲击试验(仅热梯度)

终得出结论:文章讨论的常见破损断裂类型是由于冷冻药品在预冻过程中产生的向外膨胀力导致的,而不是由于温度梯度。因此,玻璃瓶热性能的变化(玻璃瓶的设计变化或使用具有较低热膨胀系数的玻璃)不太可能对典型冻干过程中可能经历的破损频率产生显著差异。解决破损断裂问题的佳方法是进行详细的断裂分析。这种分析将清楚地区分破裂的原因,要么是由于西林瓶在生产、运输或灌装过程中的问题导致的玻璃强度降低,要么是由于产品在冻预过程中膨胀导致的作用力过大所导致的。

如何减少冻干过程中的西林瓶破损?

那么,如何减少产品在预冻过程中由于膨胀而产生的应力,从而减少冻干过程中西林瓶的破损呢? 让我们一起先来了解一下预冻过程中的成核理论。

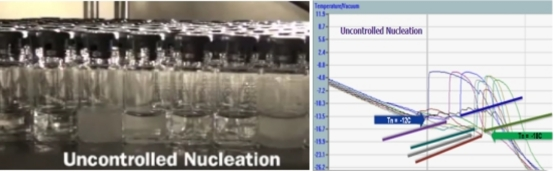

传统冻干的预冻过程中,晶核的形成都是随机的,如下:

图6:随机成核

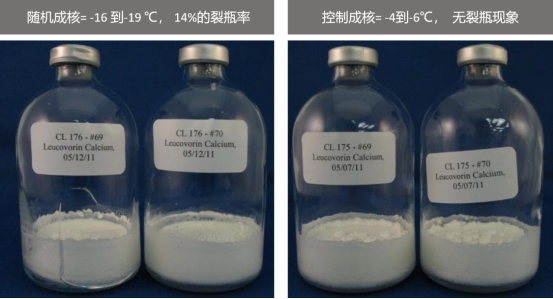

成核温度不同,产生的冰晶形态和大小各不相同,晶核生长的方向也是杂乱无章,导致产品在冻结过程中膨胀产生的应力比较大,从而导致西林瓶破损现象,尤其是瓶子比较大,装样量比较多时,破损现象更明显。

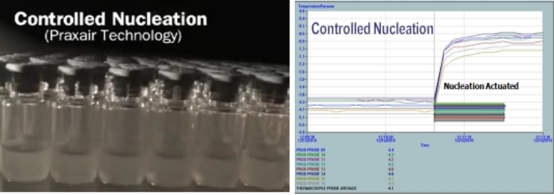

经Controlyo技术控制成核后,所有样品在同一时间、同一温度瞬间成核,晶体生长方向也比较规则,终可以显著减少预冻时的应力,减少西林瓶破损现象。

图7:Controlyo控制成核

经典案例分享

用于治疗癌症的小分子药物

配方:2.5 wt% API 2 wt% NaCl (pH 7.7-7.9)

100ml西林瓶,22ml 的灌装量

每批85个样品

图8:随机成核与控制成核对比