管材环刚度的基本常识

时间:2021-07-10 阅读:1711

排水管道系统的力学评价主要有环刚度、环柔度、缝拉伸、剥离、蠕变比率.冲击及系统适用性,其中环刚度、环柔度、蠕变比率方法近似模式相同其设备电子万能试验机同时可引申进行缝拉伸剥离等试验;落锤冲击试验机可进行各种冲击试验;不同领域的管道也有不同的系统适用性评价方法和设备。

一、环刚度

1.理论依据

环刚度是无压管最主要的设计和测试指标,就像有压管道的耐内压试验一样。相应标准为GB/T 9647《热塑性塑料管材环刚度的测定》、 ISO 9969《热塑性塑料管--环刚度的测定》、 ASTM D 2412、DIN 16961等。通过环刚度的评价和测试来确定管道能否在埋地受外力情况下保持长期性能和使用功能不发生大的变化。

环刚度的定义是单位长度试样垂直变形单位尺寸所需的力(kN)。根据材料力学,管材在受到垂直力作用下的径向变形。

Y=0.149FR3/EI

则 EI=0.149R3 F/ Y

式中: F——力;R——半径;E——弯曲弹性模量;I——惯性矩

在中国及ISO,环刚度 S=EI/D3(德国S=EI/R3)。

则S= EI/ D3 = 0.149R3F/ D3 =0.149R3F /8R3 = 0.018625 F/ YL ;考虑到不同变形所对应的力的非线性关系将0.0186这个系数调整为0.0186+0.025ΔY/d 就是现在GB/T 9647、ISO 9969环刚度的公式:

2.测试原理与方法

其实某一特定样品环刚度是可以通过S=EI/D3“计算和设计出来”,但生产过程中的变化可能造成直径“惯性矩”甚至“弹性模量”都发生变化。所以针对于每一个不同的样品可以按环刚度的公式和相关标准规定对管道施外压力,通过内径的变化与施加外力的关系通过0.018625 F/ YL来测量环刚度。这就是我们平时所进行的环刚度测量。

3.我国环刚度测量的发展过程

开始GB/T 9647-88及GB/T 5352《纤维增强热固性塑料管平行板外载性能试验方法》中均采用与ASTM D 2412相同的公式,但玻璃钢管GB/T 5352有刚度因子0.149r3。。

(kN m)

后来在九六年GB/T 1002.3-96及YD/T 841-96中第一次出现现在的环刚度公式(但当时5%变形所以系数0.01985)。

0.01985F/ΔYL

九七年GB/T 16800-97正式出现现在的环刚度公式(系数0,01935)。

(m kN)

2003年的GB/T 9647-2003正式以方法标准形式确定现在的环刚度公式(系数0,01935)

4.环刚度评价应注意问题

(1) GB/T 9647-88中的“耐外负荷试验”不是现在意义上的环刚度试验,其数值与现在的环刚度大约差1/0.0186=53.7倍。现在美国仍按这个方法测试,所以美国刚度可达100-500。

(2)在玻离钢管中也是这个公式按GB5352(ASTM D2412),但同时有刚度因子0.149r3。

(3)尽管当时有GB/T 9647-88,但在新9647-2003出来之前产品标准均未按此方法来表述,而是在产品标准中单独规定测试方法,如:GB/T 1002.3-96 YD/T 841-96及 GB/T 16800-97。

(4)在上述相关标准中早期按5%变形量测试环刚度(GB/T 1002.3、 YD/T 841)此时系数为0.01985,但GB/T 16800是按3%变形来测量环刚度(系数0.01935),实际上就是现在的GB/T 9647(9969)。

(5)3%变形与5%变形测量时原理是一样的,因此时都在“弹性段范围内”(实际上环刚度就应该是曲线斜率),但由于塑料的拉伸和压缩线性段非常小,而且其弹性段并不规范(不是绝对的线性),所以3%测量与5%测量时所对应的力并不“绝对”线性。必须调整系数(0.01935 、0.01985 )这就是现行标准环刚度公式的来由。

(6)我国现行标准GB/T 9647是按照环刚度与直径立方成反比(EI/D3)来表述的,而德国标准DIN 16961是按与半径立方(EI/r3)成反比表述的,所以两者相差大约8倍(德国标准中的环刚度数值比较大,如125)。在测量时我国及ISO按恒速方法测量,而DIN中按恒负荷测量(24小时)。

在试样尺寸方面我国及ISO为0.2d加三个完整的波峰波谷,而DIN为5个完整的波峰波谷。

(7)玻璃钢管GB/T 21238中环刚度的表述为N/m2(Pa),而不是KN/m2(KPa),分级也不一样,分为1250 2500 5000 和10000。它们也是按照3%的变形量来测量的即0.01935(F/△YL)。

(8)所有标准中均要求测量环刚度时用内径测量的方式,但小口径实壁管内、外径测量影响不大,而大口径结构壁管影响很大。

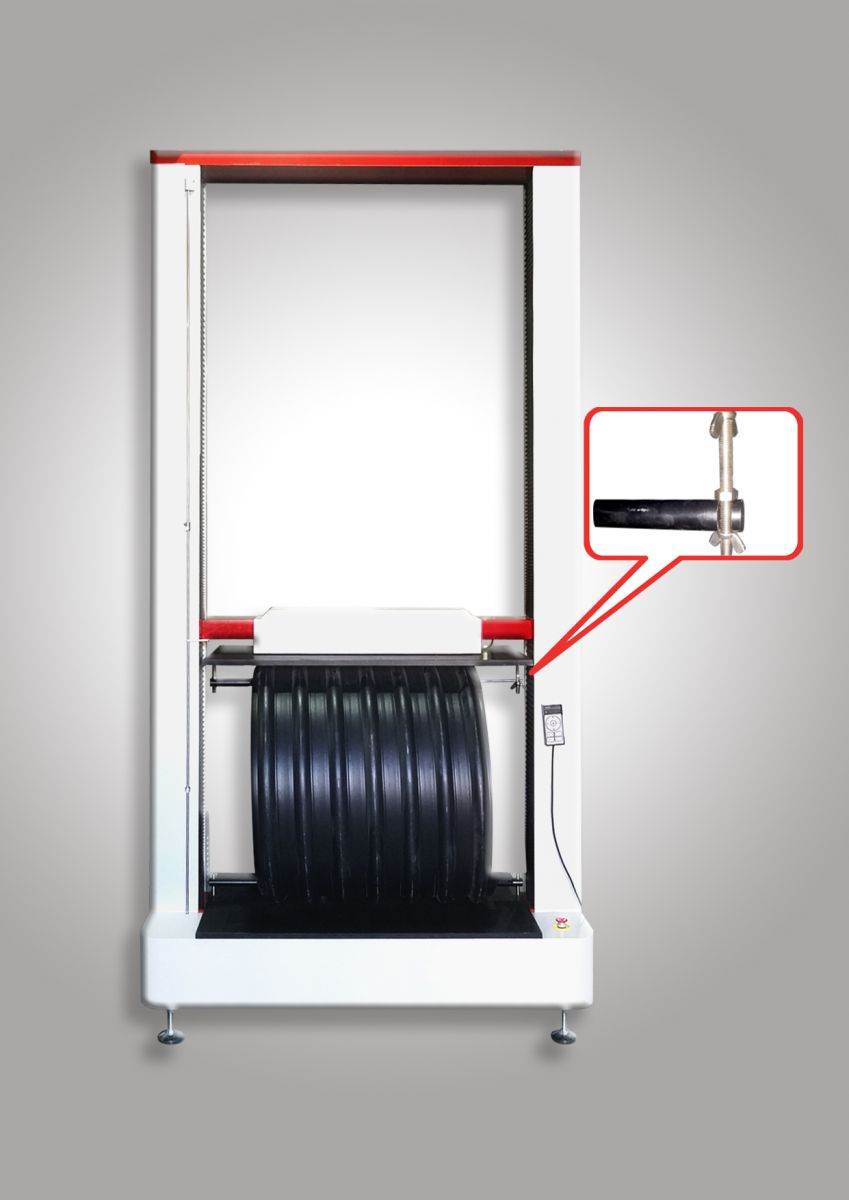

(9)现有些产品如JT/T 225 单个波峰波谷之间距离大(可达210)又不能切的很平,所以试样尺寸远大于0.2D,所以试验力会很大,同时要求机器必须加宽。

(10)玻璃钢管(GB/T 21238)测量环刚度时由于它的弹性段很长又需要进行初始挠曲性的测试(10000N/m2)系列的挠曲性可达15%,所以力更大,一般可达10——20吨。

(11)环柔度试验,上述玻璃钢管的挠曲性其实也是环柔度,其它塑料管的环柔度(扁平)要求做到30%的变形(原来要求50%),但由于其弹性段比玻璃钢管小的多,所以30%至50%时的力也比玻璃钢的小。

(12)试验力的估算:当刚度为8kPa,1m内径3%时300毫米长时4kN左右(实际上应为3.72KN左右)。当条件发生变化时(刚度、直径、变形量、试样长度)可相应估算出试验力值。

3%时1m内径8KPa刚度:1/0.01935=51.68*0.009=0.465*8=3.72KN

相对于5%变形时: 1/0.1985=50.4*0.015=0.756*8=6.048KN

(13)实际试验时为保证能够测到要求变形量时的力应将变形量设置的大一些;有些不能进行自动运算的机器可按上述的公式大概计算进行合格与否的评判。试验数量大时也可自行设定某一力值下限作为合格与否的评判。

(14)蠕变比率试验(GB/T 18042)用类似DIN 16961恒力的方法进行1008个小时试验测量不同时间的变形将变形与时间的关系进行数学回归推算两年后的变形。

5.环刚度新标准报批稿(GB/T 9647-201X)的新要求

(1)试样要求

试样长度:

公称直径小于或等于1500mm的管材,试样的平均长度应为(300±10)mm;

公称直径大于1500mm的管材,试样的平均长度应不小于0.2DN;

对有垂直的肋、波纹或其它规则结构的结构壁管材,切割试样时应至少包含一个完整的肋、波纹或其它的规则结构,切割部位应在肋、波纹或其它规则结构之间的中点。

试样的长度应有最少的完整的肋、波纹或其它规格结构,其长度应不小于290mm,对公称直径大于1500mm的管材,长度应不小于0.2DN。

对于有螺旋的肋、波纹或其它规格结构的结构壁管材,试样的长度应等于(di±20)mm,但不小于290mm,也不大于1000mm

对于有螺旋的肋、波纹或其它规格结构的结构壁管材,试样的长度应等于(di±20)mm,但不小于290mm,也不大于1000mm

(2)速度要求

DN≤100的管材压缩速率(2±0.1)mm/min;100<DN≤200的管材压缩速率(5±0.25)mm/min;200<DN≤400的管材压缩速率(10±0.5)mm/min;400<DN≤710的管材压缩速率(20±1)mm/min;DN>710的管材压缩速率(0.03×di)±5%a。

(3)预加力要求

di≤100mm的管材,F0为7.5N。

di >100mm的管材,用公式计算F0,结果圆整至1N。

F0=250×10-6×DN×L

式中:DN——管材公称直径;

L ——试样实际长度

(4)零点

零点(曲线原点)调整新老标准都有要求但如果施加予负荷实际上零点误差很小,况且现在测试设备是用数学模型测量斜率(就是环刚度)所以调整与否影响不大。

6.CJT225-2011埋地排水钢带增强PE螺旋波纹管的试样长度要求

试样形状

试样应包括几个(公称内径300mm~1200mm为三个以上,1300mm以上为二个)完整波形的管材截面。由于单个波峰波谷之间距离大(最大可达210)又不能切的很平,所以试样尺寸远大于0.2D,所以试验力会很大,同时要求机器必须加宽。