GB/T 5210-2006《色漆和清漆 拉开法附着力试验》

时间:2021-08-18 阅读:12810

XH-M附着力测试仪适用于色漆与清漆拉开法附着力试验。该产品技术可靠,性能稳定,质保三年。

本标准等问采用国际标准ISO 4624: 2002《色漆和清漆 拉开法附着力试验》(英文版)。

本标准代替GB/T5210一1985《涂层附着力的测定拉开法》。

本标准与GB/T5210-1985的主要技术差异为:

一一1985版系参照采用ISO4624 1978;

本标准中增加了使用单个试柱从单侧进行试验的方法(仅适合坚硬底材);

一一本标准中规定了多种破坏形式(1985版为4种);

一一本标准中规定结果以破坏强度、破坏面积的大小和破坏性质表示(1985版仅以破坏强度和破坏性质表示);

一一本标准中规定测量次数为6次,结果取6个试验数值的平均值且精确到整数(1985版规定测量次数为5次,取3个试验数值的平均值,对结果精确到几位数未作规定);

一一本标准中规定的试验条件为温度(23± 2)℃,相对湿度(50±5)%[1985版为温度(25土1)℃,相对湿度(60~70)%];

——本标准中增加了直径为7mm的试柱;本标准中取消了试验误差。

1 范围

本标准规定在色漆、清漆或相关产品的单涂层或多涂层体系上进行拉开法附着力试验而测定附着力的试验方法。

本标准对于比较不同涂层的附着力大小是有效的。对附着力有明显差别的一系列已涂漆试极提供相对评定等级则更为有效。

本标准适用于多种底材,不同类型的底材采用不同的步骤。易变形底材,如薄金属、塑料和术材;坚硬底材,如厚的混凝土板和金属板。对于特定的场合,涂层可以直接制备在试柱表面上。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注目期的引用文件,其随后所有的修改(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的全新版本。凡是不注目期的引用文件,其全新版本适用于本标准。

GB/T 3186-2006 色漆、清漆和色漆与清漆用原材料取样(ISO15528: 2000, IDT)

GB/T 9271 色漆和清漆标准试板CGB/T9271-1988,eqv ISO 1514:1984)

GB 9278 涂料试样状态调节和试验的温湿度(GB 9278-1988, eqv ISO 3270 :1984, Paints and varnishes and their raw materials-Temperatures and humidities for conditioning and testing)

GB/T 13452. 2 色漆和清漆 漆膜厚度的测定CGB/T13452.2-1992,idt ISO 2808:1974)

ISO 1513 :1992 色漆和清漆 试样的检查和制备

3 原理

试验样品或体系以均匀厚度施涂于表面结构一致的平板上。

涂层体系干燥/固化后,用胶黏剂将试柱直接粘结到涂层的表面上。

胶黏剂固化后,将粘结的试验组合置于适宜的拉力试验机上,粘结的试验组合经可控的拉力试验(拉开法试验),测出破坏涂层/底材间附着所需的拉力。用破坏界面问(附着破坏)的拉力或自身破坏(内聚破坏)的拉力来表示试验结果,附着/内聚破坏有可能同时发生。

4 需要补充的信息

对于任何特定的应用而言,本标准所规定的试验方法需要用补充信息来加以完善。补充信息的项 目在附录A中列出。

5 仪器

5.1 拉力试验机

在与已涂漆底材平面的垂直方向上施加拉伸应力,该应力以均匀的且不超过1MPa/s的速度稳步增加,使破坏过程在90s内完成。适宜的拉力试验装置如图1和图2所示。

注1:除了拉力试验机外,其他类型的拉开法附着力试验机(机械式、压缩空气式、液压式或手动式)只要能给出相似的结

果也可使用。但试验机的类型应当在报告中注明,因为采用于动式/机械式/液压式设备得到的结果差别很大。

注2:结果可能受所使用的试验组合的影响。 应确保拉力同轴心,否则结果再现性不好。

5.2 试柱

为拉力试验机特别设计的试柱是由钢或镀铝圆柱组成。 每个试柱有一端是粘结胶黏剂/涂层的坚硬平整表面,另一端是连接拉力试验机的装置。 每个试柱的标准直径为20 mm,并且要有足够的厚度来确保在试验过程中不变形。 试柱的高度应不小于自身直径的一半,其平面应与试柱的轴线相垂直。

直径为7 mm的试柱用于从单侧进行附着力测试。 如果使用直径为7 mm的试柱 ,进行10次测量以提高精度,且试验报告中要标明试柱直径。

5.3 定中心装置

为了确保试件同轴心排列,粘结时应按照9. 4. 1和9. 4. 3中所规定的进行操作。见图3。

5.4 切割装置

使用一把锐利的刀子,沿试柱的周线,切透固化了的胶黏剂和涂层直至底材。

由于涂料体系的机械性能(例如脆性),切透固化了的胶黏剂和涂层直至底材会对涂料体系的附着力产生很大的影响。如果规定或双方商定,当涂料体系的厚度小于150μm时,不进行切割操作是允许的。如果进行了切割操作,应在试验报告中标明,同时标明切割工具。

6 胶黏剂

注意选用合适的胶黏剂。为了使涂层破坏,胶黏剂的内聚力和黏结性要大于受试涂层的内聚力和黏结性。

应预*行胶黏剂的筛选,以决定其是否适用,合适的胶黏剂及其未混合的组分(如适用的话)在与涂层接触相当于胶黏剂固化时间的这段时间内,对受试涂层几乎未产生可察觉的变化。

选择能给出最大结果(通常表现为涂层与底材间的附着破坏)的胶黏剂。

在多数情况下,氰基丙烯酸酯,双组分无溶剂环氧化物以及过氧化物催化的聚酯胶黏剂都适用。在湿度较高的试验条件下,胶黏剂的固化时间要尽可能短,最好使用双组分快干环氧胶黏剂。

注:当胶黏剂自身破坏时,选用其他类型的胶黏剂可能得到更有效的结果。

7 取样

按GB/T 3186的规定,取受试产品(或多涂层体系中的每个产品)的代表性样品。按ISO 1513 的规定,检查和制备试验样品。

8 试板

8.1 底材

除非另有规定,按GB/丁9271的规定选用底材。尽可能选用与实际使用相同类型的材料作为试验的底材。底材应平整且没有变形。

8.2 试板的处理与涂装

除非另有规定,按规定的预处理方法处理每一块试板。 并且在试验报告中 注明所选的预处理方法。

8.3 干燥和状态调节

每一块已涂漆试板应在规定的条件下干燥(或烘烤)以及放置规定的时间。 除非另外商定,试验前,试板应在温度(23±2)℃,相对湿度(50±5) %的条件下至少调节16 h(见GB 9278)。

8.4 涂层的厚度

应规定或商定涂层的厚度。 按GB/T 13452. 2规定的方法之一测定干涂层的厚度,以微米(µm)计。

9 操作步骤

9.1 测量次数

至少进行6次测 量,也即至少使用6个试验组合(见9.4)。

9.2 环境条件

除非另外商定,应在温度(23±2)℃,相对湿度(50±5)%的条件下进行试验(见GB 9278)。

9.3 胶黏剂

按照制造商的说明准备及使用胶黏剂(见第6章)。 涂覆时应使用最少量的胶黏剂,要求能在试验组合的各部分间产生牢固、连续的胶结面。 如有可能,立即除去多余的胶黏剂。

9.4 试验组合

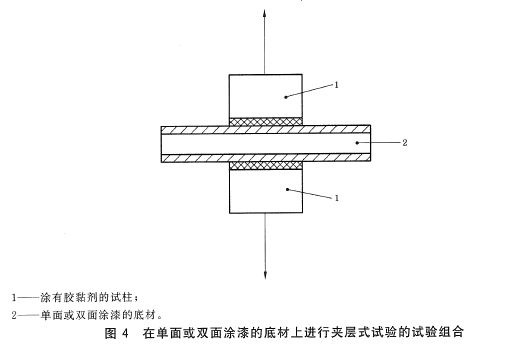

9. 4. 1 在坚硬的和易变形的底材上通用的试验方法(使用两个试柱)

从涂漆底材上截取试片,直径至少30 mm的圆片或边长至少30 mm的正方形,小心不要扭曲试片。 将胶黏剂均匀地涂在两个刚清理干净且直径相同的试柱(见5.2)的表面上(见注1 和注2)。

将试片放在两个表面涂有胶黏剂的试柱的中间,两个试柱应位于试片的中央旦同轴心排列。 如图4所示。 将试验组合置于定中心装置(见5. 3)中,在胶黏剂固化期内保持同轴心排列。 如在较高湿度条件下进行特殊试验,胶黏剂的固化时间要尽可能的短,此时适宜使用双组分快干环氧胶黏剂。 除非另有规定或商定,固化后,使用切割装置(见5.4)沿试柱的周线切透至底材。

注1:在胶黏剂使用之前,轻轻地打磨干涂层和试柱的表面,可以提高胶黏剂和涂层间的黏结力。

注2 :在易变形的底材上试验时,如果预计试柱与未涂漆的底材间黏结力差时,可将底材的双面都涂上受试产品。

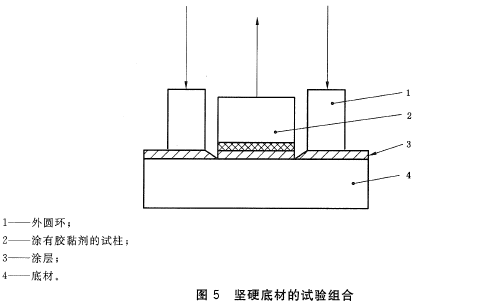

9.4.2 使用单个试柱从单侧进行试验的方法(仅适合坚硬底材)

将胶黏剂均匀地涂在未涂漆的、刚清理干净的试柱表面(见5.2),在胶蒙古剂的固化期内 把涂有胶黏剂的试柱面与涂层相连(见9. 4. 1中的注)。 除非另有规定或商定,胶黏剂固化后,使用切割装置(见5.4)沿试柱的周线切透至底材。

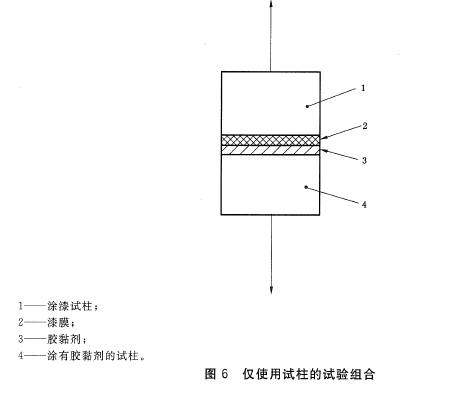

9.4.3 试柱法,其中一个试柱作为已涂漆底材

将胶蒙古剂均匀地涂在一个未涂漆的、刚清理干净的试柱表面,把试柱的涂有胶黏剂的表面与另一个试柱涂有受试产品的表面相连,如图6所示,在胶黏剂固化期内,将试验组合置于定中心装置内定位(见5.3)。

9.5 测量

9.5.1 破坏强度

胶黏剂固化后,立即把试验组合置于拉力试验机(见5.1)下。小心地定中心放置试柱,使拉力能均匀地作用于试验面积上而没有任何扭曲动作。在与涂漆底材平面垂直的方向上施加拉伸应力,该应力以不超过lMPa/s的速度稳步增加,试验组合的破坏应从施加应力起90s内完成。

记录破坏试验组合的拉力。

在准备的每个试验组合上重复进行拉力试验(见9.1)。

9.5.2 破坏性质

通过目测破坏表面来确定破坏性质,按以下方式评定破坏类型。

A ——底材内聚破坏;

A/B——第一道涂层与底材间的附着破坏;

B——第一道涂层的内聚破坏;

B/C——第一道涂层与第二道涂层间的附着破坏;

n——复合涂层的第n道涂层的内聚破坏;

n/m——复合涂层的第n道涂层与第m道涂层间的附着破坏;

-/Y——最后一道涂层与胶黏剂间的附着破坏;

Y——胶黏剂的内聚破坏;

Y/Z——胶黏剂与试柱问的胶结破坏,

对每种破坏类型,估计破坏面积的百分数,精确至10%。

当破坏不一致时,应重复试板的处理和涂漆过程;对于破坏的不一致,可参考第6章和9.4. 1中的注。至少在6个试验组合上重复进行系列试验。

10 计算与结果表示

10.1 破坏强度

用下式来计算试验组合的破坏强度σ,以MPa计:

σ=F/A

式中:F——破坏力,单位为牛顿(N);

A——试柱面积,单位为平方毫米(mm²)。

注:例如直径为20mm的试柱,可用下式计算破坏强度以MPa计:

σ=4F/400Π=F/314

计算所有6次测定的平均值,精确到整数,用平均值和范围来表示结果。

10.2 破坏性质

以平均面积百分数及按9.5.2规定的破坏类型来表示结果。

10.3 举例

如果涂料体系在平均3MPa的拉力下破坏,检查表明第一道涂层的内聚破坏面积平均大约为0%,第一道涂层与第二道涂层间的附着破坏面积大约为80%,这样拉开法试验的结果可表示为:3 MPa(2. 5 MPa2. 9 MPa) ,20%B,80%B/C。

11 精确度

目前尚未得到相关的精密度数据。相关方法的数据见ASTMD 454l。

本标准的使用者应知道:由于对破坏的发生和破坏性质判定的主观性,精密度数据仅表明该方法的准确性。

然而,本试验方法对于比较不同涂层的附着力大小是有效的,对附着力有明显差别的一系列已涂漆试板提供相对评定等级则更为有效(见第1章)。

12 试验报告

试验报告至少应包括以下信息:

a) 识别受试产品所必要的全部细节;

b) 注明采用本标准;

c) 附录A涉及的补充信息的条款;

d) 注明采用的国际标准或国家标准、产品说明或提供上述c)项补充信息的其他文件;

e) 所选择的底材的预处理;

f) 涂料体系的厚度和/或各涂层的厚度;

g)仪器的类型和试性的直径;

h)如果使用了切割工具,要注明其类型;

i)按第10章表述报告试验结果;

j)与规定的试验方法的任何差异;

k)试验日期。