全自动压力试验机的原理

时间:2017-01-06 阅读:3395

随着各种新型材料不断涌现,迫切需要用压力试验机来检测各类材料,使被试样构件承受压力而后测试其弹性和塑性变形过程中的机械承载特性,进而确定其强度和刚度等数据,以供设计和其他工程使用。传统拉力试验机是以人工手调溢流阀进行系统压力设定,从而控制液压缸输出的拉力,这种拉力机的缺陷是被试样构件的加载速率不可调,可控性差,且试验结果的性受到一定的限制。为此,我们设计了全自动拉力试验机系统,它采用计算机自动控制系统完成拉力试验过程,使试验结果更加可靠;同时使用了电液比例调速阀来控制缸的输出拉力,使被试样构件的加载速率可调,增强了可控性,从而扩大了该试验机的试验功能,以满足各种工程需要。

全自动压力试验机系统的组成

全自动压力试验机系统主要是由计算机控制系统、液压系统、测力机构,及传感器、工作台架4部分组成。其工作程序为:液压缸活塞杆(连同试件夹头)接近试件→夹头夹紧试件→按给定的加载速率自动加载至断裂→松开夹头,活塞杆返回位置→显示、打印试验结果。

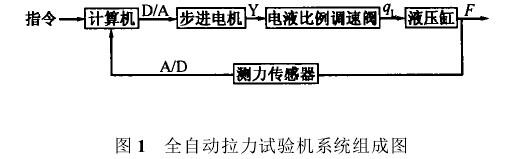

该系统为典型的力控制系统,系统通过计算机进行试验项目及参数的设定,通过测力机构检测液压缸的拉力并将检测值反馈给计算机,由计算机控制步进电机,进而调节电液比例调速阀的输出,控制液压缸的输出拉力,实现对系统的闭环控制。其工作过程如图1所示。

液压传动系统工作原理

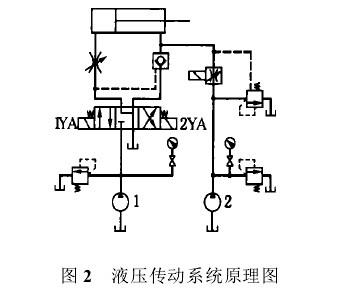

该液压系统能完成以下工作循环:液压缸接近试件(活塞向右运动) →按给定的加载速率加载(活塞向左缓慢运动拉试件) →试验结束后液压缸回程(活塞向左运动)。

a)液压缸接近试件起动泵1,lYA通电,电磁换向阀左位工作,此时液控单向阀反向导通。具体油路是:泵1}电磁换向阀左位→节流阀→缸左腔;缸右腔→液控单向阀→电磁换向阀左位→油箱。活塞向右运动,其运动速度由节流阀控制。

b)按给定的加载速率加载起动泵2,1 YA断电,电磁换向阀中位工作,因换向阀采用了“丫,型的滑阀机能,故液控单向阀的控制油压为零,此时该阀的作用等同于普通单向阀。具体油路是:泵2→电液比例调速阀→缸右腔;缸左腔→节流阀→电磁换向阀中位→油箱。活塞向左运动,因活塞杆与试件连在一起,故这种运动正是对试件的加载方式,其加载的快慢、大小由计算机控制电液比例调速阀实现。此时节流阀作背压阀使用,而泵1的流量则经低压溢流阀回油箱。

c)试验结束后液压缸回程关闭泵2, 2YA通电,电磁换向阀右位工作。具体油路是泵1}电磁换向阀右位→液控单向阀→缸右腔;缸左腔→节流阀→电磁换向阀右位→油箱。活塞向左运动。

该液压系统的特点如下:

a)采用了两个泵源,使高低压油路分离,减小了功率损失;

b)液控单向阀和电磁换向阀滑阀机能的合理使用,使系统结构紧凑,管路简单,可靠性高;

c)使用了由计算机控制的电液比例调速阀,使加载速率可调,且试验结果更加。

综上所述,全自动压力试验机系统由于采用了计算机控制,数据采集和处理精度高,可根据用户需要设计出友好的用户界面,窗口中显示加载力、加载速度、加载时间、加载状态、加载曲线等。同时,用计算机控制电液比例调速阀的输出流量进而控制缸的输出拉力,使加载速度可调。这样的拉力机操作简单,试验结果输出多样化。运用该拉力试验机可以检测各种材料在不同的拉力情况下的应力变化规律,从而为材料的使用提供了科学依据。