GBT13448中循环腐蚀试验的测试要求

时间:2021-02-25 阅读:1403

24 循环腐蚀试验

24. 1 通则 本方法适用于彩涂板在经过潮湿-盐雾-干燥等特定循环试验后的耐腐蚀性能的评定。

24. 2 原理 试样暴露在潮湿-盐雾-干燥等特定试验环境中,在规定的试验周期后,测量其色差、光泽,评定其变 色、失光、表面或边部腐蚀状况。

24. 3 试验装置和材料

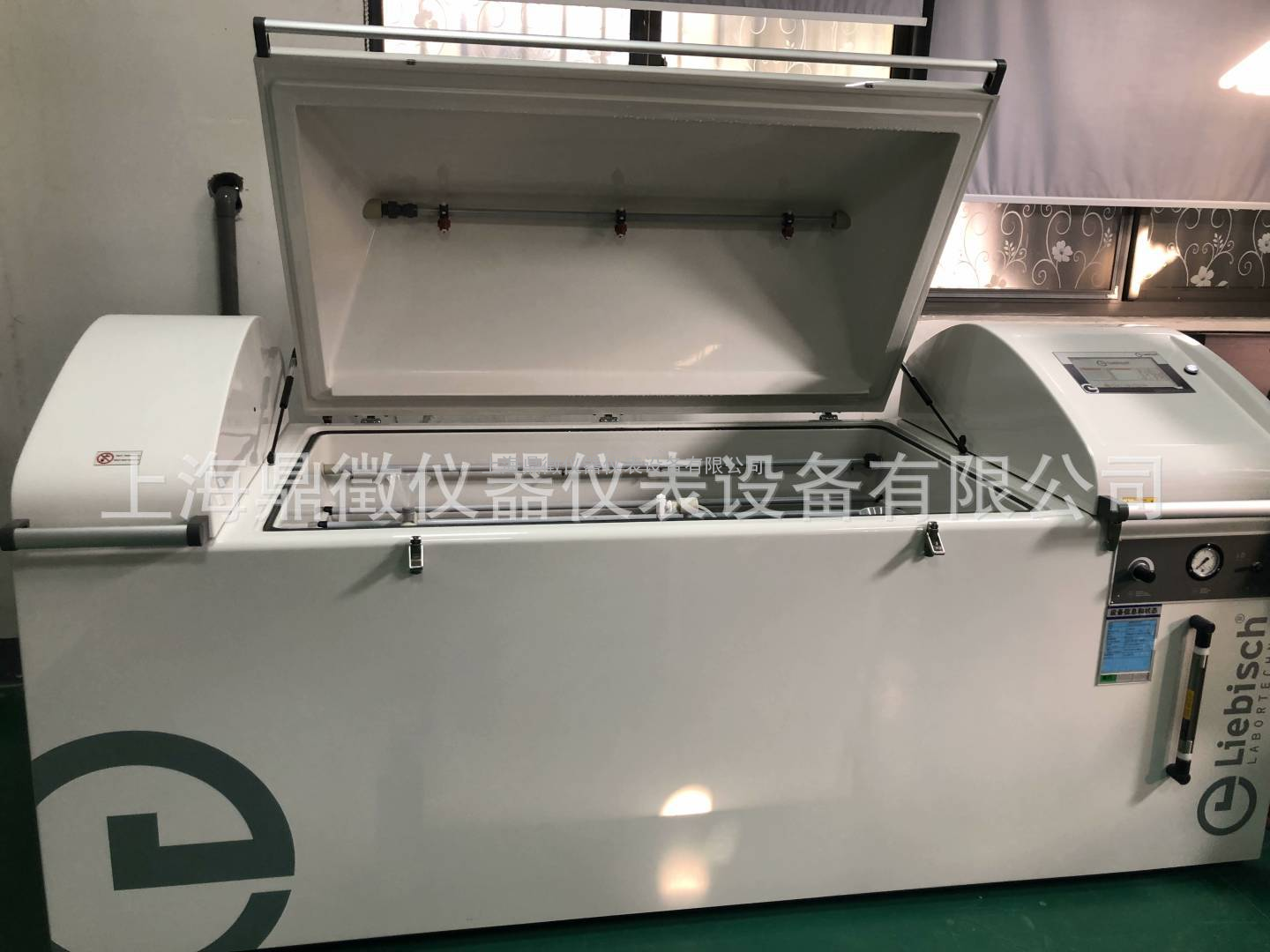

24. 3. 1 循环腐蚀试验箱:配有一支或多支雾化喷嘴, 1个盐溶液贮存槽, 1个空气饱和器和1个无油无 尘的空气供给系统,使循环试验中的盐雾试验步骤符合第21章的规定;可为循环试验中的干燥试验步 骤提供相对湿度20%~30%的干燥空气和相对湿度50%±20%的干燥空气;具备试验控制系统,可按 照要求完成循环试验。

24. 3. 2 划线工具:在涂层上划切割线用的小刀,刀角为30 °,或由供需双方商定。

24. 3. 3 pH计或精密pH试纸。

24. 3. 4 氯化钠:分析纯。

24. 3. 5 蒸馏水或去离子水:要求电导率不超过20μS/cm。

2 4. 3. 6 氯化钠溶液( 50g/L):称取21. 3. 4规定的50g氯化钠试剂,用蒸馏水溶解并稀释至1000mL,

使其混匀。配制的盐溶液的pH,使其在6. 5~7. 2之间。pH的测量可使用pH计测量,也可使用精密 pH试纸检测。溶液的pH可用盐酸或氢氧化钠溶液调整。

- 3. 7 盐雾收集器:箱内至少放二个收集器,一个靠近喷嘴,一个远离喷嘴。收集器推荐使用直径为 10cm的长颈漏斗以及带有刻度的量筒。 24. 3. 8 色差仪。

24. 3. 9 光泽仪。

- 4 试样制备和试验环境 24.4. 1 试样尺寸为75mm×150mm,试样表面应平整、无油污、无损伤、边缘无毛刺。同种试样数量 不少于3块。

24. 4. 2 对试样可进行以下3种方法的制备:

a) 平板试样:试样边部用适当的材料(其耐蚀性应不低于试样涂层的油漆或胶带)进行封边处理。

b) 划叉试样:若要测定试样划伤部位腐蚀蔓延情况,试验前在试样中心部位用小刀划一条与试样 长边平行的单一直线,长度不小于50mm,或沿对角线方向划二条交叉直线。划线应划透涂 层,(可借助放大镜检查),划线距边部不小于30mm。

c) 切口试样:若要测定试样切口腐蚀情况,则试样边部不作封边处理。

24. 4. 3 试样在试验室环境下至少放置24h后进行试验。如有争议时,应将待测试样在温度为23℃± 2℃,相对湿度为50%±5%的环境中,至少放置24h后再进行试验。

24.5 试验步骤

24. 5. 1 按照第5章和第6章的试验方法测定试样的光泽和色差。

24. 5. 2 试样与垂直方向成15 °~25 °放置,试样摆放方式应能保证盐雾自由地沉落到所有的试样上。 24. 5. 3 根据用户要求可设置不同循环试验方法,推荐循环试验方法见表2,也可采用协商的其他循环 试验方法。

表2 循环腐蚀步骤

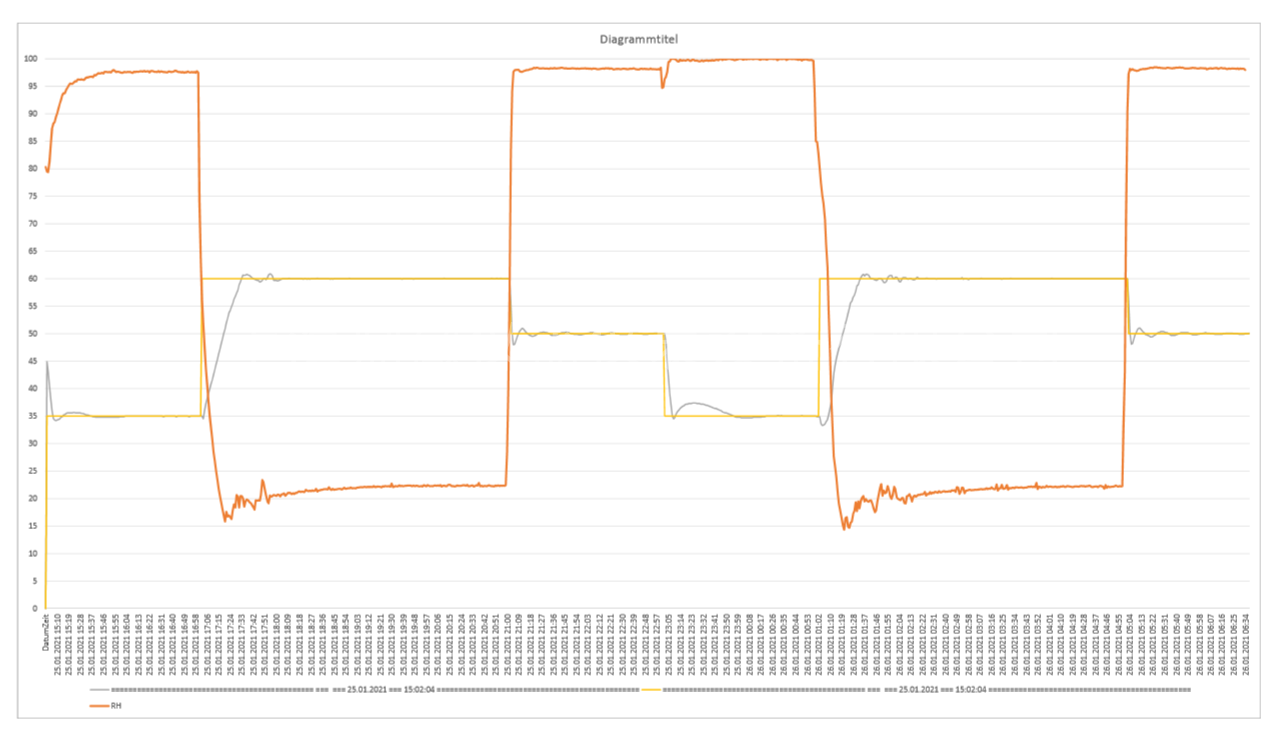

| 循环方法 | 循环步骤 | 试验温度和条件 | 试验时间 | 推荐循环周期 |

| 1 | 1盐雾 | 35℃ ±2℃ | 8h | 3循环(72h) 家电彩涂板 |

| 2干燥 | 35℃±2℃ | 16h | ||

| 3回到步骤1 | ||||

| 说明 | 本循环方法8h为一个循环周期。从步骤1转换至步骤2需在 30mi n内完成;从步骤2转换至步骤3需在15mi n内完成;从步骤 3转换至步骤4需在30mi n内完成;从步骤4转换至步骤1需在 30mi n内完成 | |||

| 2 | 1盐雾 | 35℃±2℃ | 2h | 30循环( 240h) 60循环( 480h) 90循环( 720h) 180循环( 1440h) 建筑彩涂板 |

| 2干燥 | 60℃±2℃,相对湿度20%~30% | 4h | ||

| 3潮湿 | 潮湿 50℃±2℃,相对湿度>95% | 2h | ||

| 4回到步骤1 | ||||

| 本循环方法8h为一个循环周期。从步骤1转换至步骤2需在 30mi n内完成;从步骤2转换至步骤3需在15mi n内完成;从步骤 3转换至步骤4需在30mi n内完成;从步骤4转换至步骤1需在 30mi n内完成 | ||||

24. 5. 4 反复21. 5. 3操作,将试验连续进行至规定的时间(或循环周期)或规定的表面损坏程度。

24. 5. 5 试验结束时取出试样,用冷风吹干表面或用吸水纸吸干表面后,按照第5章和第6章的试验方 法测定试样的光泽和色差。

24. 6 结果的表示 按照GB/T1766评定试样失光等级、变色等级、起泡等级、生锈等级等,取平行试样的差值为试 验结果。

24. 7 试验报告 试验报告应包括下列内容:

a) 采用的试验标准和协商条款;

b) 仪器型号,试验条件;

c) 试样信息;

d) 试验结果;

e) 试验日期和试验人员。