色漆和清漆耐中性盐雾性能的测试ISO7253

时间:2021-03-20 阅读:2084

欧洲标准EN ISO 7253属于技术委员会CEN/TC 139“清漆和涂层材料”(秘书处:德国)的职权范围。以其为基础的的标准ISO 7253 通过ISO/TC 35/SC 9“色漆和清漆的通用测试方法”(秘书处:英国)修订。德国标准DIN EN ISO 7253属于NAB-工作委员会7“涂层材料和涂层的通用测试方法”的职权范围。

该标准使用平行于试板长边的划痕替代所谓的十字划痕(安德里亚交叉划痕)。平行划痕的优点在于,在其整个长度上可以进行评价。而在十字划痕的交叉点的位置存在一个或大或小的渗透区域而不能够进行评价。

划痕的准备以及形状将进一步的描述和规定,因为活塞环试验表明,本质不同的划痕对结果造成的影响超出目前人们接受的范围。一方面如使用刀具在涂层的表面上划出不被认可的切口,可能在测试的过程中重新合上,则观察到的渗透将非常的细微;另一方面,不被认可的划痕,例如使用Sikkens-雕刻针,划痕附近的涂层在测试前已经在底层上剥离,这样观察到的渗透将过于巨大。用于测试使用得van Laar以及Clemen-划痕雕刻针在图1和图2给出。

对于第二段引用的标准所对应的德国标准如下:

ISO 1512 见 DIN EN ISO 15528

ISO 1513 见 DIN EN ISO 1513

ISO 1514 见DIN EN ISO 1514

ISO 2808 见DIN ISO 2808

ISO 3270 见 DIN ISO 23270

ISO 3574 见 DIN 1623-1

ISO 3696 见 DIN ISO 3696

ISO 4628-1 见 DIN 53230,E DIN ISO 4823-1

ISO 4628-2 见 DIN 53209,E DIN ISO 4823-2

ISO 4628-3 见 DIN 53210,E DIN ISO 4823-3

ISO 4628-4 见 DIN ISO 4628-4,E DIN ISO 4823-4

ISO 4628-4 见 DIN ISO 4628-5,E DIN ISO 4823-5

修改

相对于DIN 53167:1985-12对如下内容进行了修改:

等效采用标准ISO 7253:1996的规定。无本质性的变动,因为以前的版本标准 DIN 53167:1985-12对测试的描述在内容上与标准ISO 7253一致。ISO 4628-8应采纳DIN 53176:1985-12对样板评价的描述,并计划作为欧洲标准(DIN EN ISO 4628-8)采用。

以前的版本

DIN 53167:1972-08,1985-12

1 适用范围

该标准属于处理取样以及涂层材料测试的标准系列。

如果对涂层提出相关的要求以及要求产品的详细说明,该标准描述一种涂层耐盐雾的确认方法。

2 引用标准

以下标准性文档包含的在正文中指示的规定为本标准的组成部分。对于有带有日期的指示,出版物后期的修改以及修订无效。尽管如此,请求该标准的使用者能够对所以下使用的的标准文档是否为新版本进行测试。对于非带有日期的说明,相关引用标准的终版本有效。ISO 以及IEC的成员列出有效标准的目录。

ISO1512:1991,色漆和清漆——液态或膏状产品的取样。

ISO1513:1992,色漆和清漆——测试样品的检查和准备。

ISO1514:1993,色漆和清漆——测试的标准样板。

ISO 2808:—1)色漆和清漆——漆膜厚度的确认。

ISO3270:1984,色漆和清漆以及它们的原材料——调整以及测试的温度和湿度。

ISO 3574:1986,商品级和冲压级冷轧碳素钢薄板。

ISO3696:3696,分析使用试验用水——测试方法和详细说明。

ISO 4628-1-1982,涂料和清漆——色漆涂层剥蚀的评定——一般性缺陷程度、数量和大小的规定. ——第1部分:一般原则和等级表。

ISO 4628-2-1982, 涂料和清漆——色漆涂层剥蚀的评定——一般性缺陷程度、数量和大小的规定——第2部分:起泡程度的规定。

ISO 4628-3-1982, 涂料和清漆——色漆涂层剥蚀的评定——一般性缺陷程度、数量和大小的规定——第3部分:生锈程度的规定。

ISO 4628-4-1982,色漆和清漆——色漆涂层剥蚀的评定——一般性缺陷程度、数量和大小的规定——第4部分:裂纹程度的规定。

ISO 4628-5-1982,色漆和清漆——色漆涂层剥蚀的评定——一般性缺陷的程度、数量和大小的规定——第5部分:剥落程度的规定。

3 原理

将涂层的试验板曝露在中性的盐雾下。这种要求的引起的效果按照合同双双约定的标准进行评价。总体上按照主观的立场选择标准。

4 要求的附加的说明

对于任何使用,在标准中规定的测试方法必须通过附加的说明补充,详见附录A。

5 试验溶液

5.1 试验溶液是将氯化钠溶解于符合ISO 3696三级水中配制,其浓度为(50±5)g/L。氯化钠的纯度至少为99.6%(质量成分)并且不包含铜和镍。含量部允许超过0.1%(质量成分)。如果溶液的PH-值超过6.0到7.0的范围,必须对盐和/或水中包含的杂质成分进行分析。

1)正在准备(由ISO 2808:1908修订)

5.2 新配制的试验溶液的PH-值在喷雾中以及在喷雾室(见6.2)搜集的溶液的PH-值在6.5和7.2之间。如果必要,可加入分析纯盐酸或者氢氧化钠溶液进行调解。

注2 溶液喷洒期间二氧化碳的散发可能引起PH-值得改变。如果在溶液中二氧化碳浓度较小,例如在冲入到仪器之前,将溶液加热到35度,这种现象则可以避免,另外一种办法是使用新的烧开过的水配制溶液。

5.3 试验溶液注入到设备的储罐前应进行过滤,以防止固体物质堵塞喷嘴。

6 设备

一般试验或者玻璃仪器,由以下部分组成:

6.1 喷雾室:由耐盐水腐蚀的材料制成和衬里。必须具有顶盖,凝集在顶盖上的液滴不能够滴落到试板上。盐雾室的容积至少为0.4m3,因为从实际经验得知,比以上体积要求小的盐雾室不能够保证喷雾的均匀性。

盐雾室的尺寸以及形状的选择能够确保在盐雾收集器(6.4)中收集的溶液满足10.2中规定的范围。

对于容积超过2m3的喷雾室,为便于操作在设计和构造上应予以充分的考虑。应考虑的因素列于附录B中。

6.2 恒温控制元件:确保盐雾室以及其中的溶液能够保持在规定的温度(见10.1)。温度通过温度传感器调节,其安装在离室内离箱壁至少100 mm的地方。温度计设在箱内离箱壁、顶部以及底部至少100 mm的地方,并能够在箱外读数。

6.3喷嘴:在恒定的压力和湿度下用于压力空气的供给,并且用于溶液的储罐以及喷嘴的材料能够对防止盐水的腐蚀。

对于每个喷嘴引入的空气必须通过过滤器过滤,以次去除油基以及固体物质。空气压力要求在70kPa到170kPa之间。为避免喷洒液滴的雾化,空气在进入到喷嘴之前进行增湿。空气进入到喷嘴之前应通过符合ISO 3696要求的、装有质量级别至少为3的水的、其温度比喷雾室高几度的饱和罐。实际的使用的温度依赖于使用的压力以及喷嘴的形式。温度的设置能够确保在测试室收集的量以及喷雾的氯化钠的浓度保持在一个规定的范围内(见10.2)。

储存测试溶液的储罐,由盐水溶液耐腐蚀的材料制成并且具有保持槽内恒定水位高度的装置。

喷嘴应由玻璃或合成材料等其他化学惰性材料制成。

必须对盐雾室进行抽气,防止室内气压的过高,但是尽管如此周围的条件不能影响到盐雾室内部的条件。

注 3 为防止对试板的直接喷溅,可以使用导管。使用可以调节的导管确保喷雾能够均匀的分散到盐雾室内。

6.4 盐雾收集器:由防止化学物质的惰性材料制成(见注释4)。盐雾收集器必须位于喷气室内放置试板的地方。一个置于靠近喷雾的入口,另一个置于远离喷雾入口处。其位置要求收集到的只是盐雾,而不是从试板、或从室内的其他部件或者盐雾室滴下的液滴。盐雾收集器的数量至少为喷嘴数量的2倍。

注释4 由玻璃或者塑料制成的漏斗的管子至少能够插到带克度的量筒中,可以作为适合的盐雾收集器被证明。漏斗的直径为100mm,其收集面积至少为80cm2。

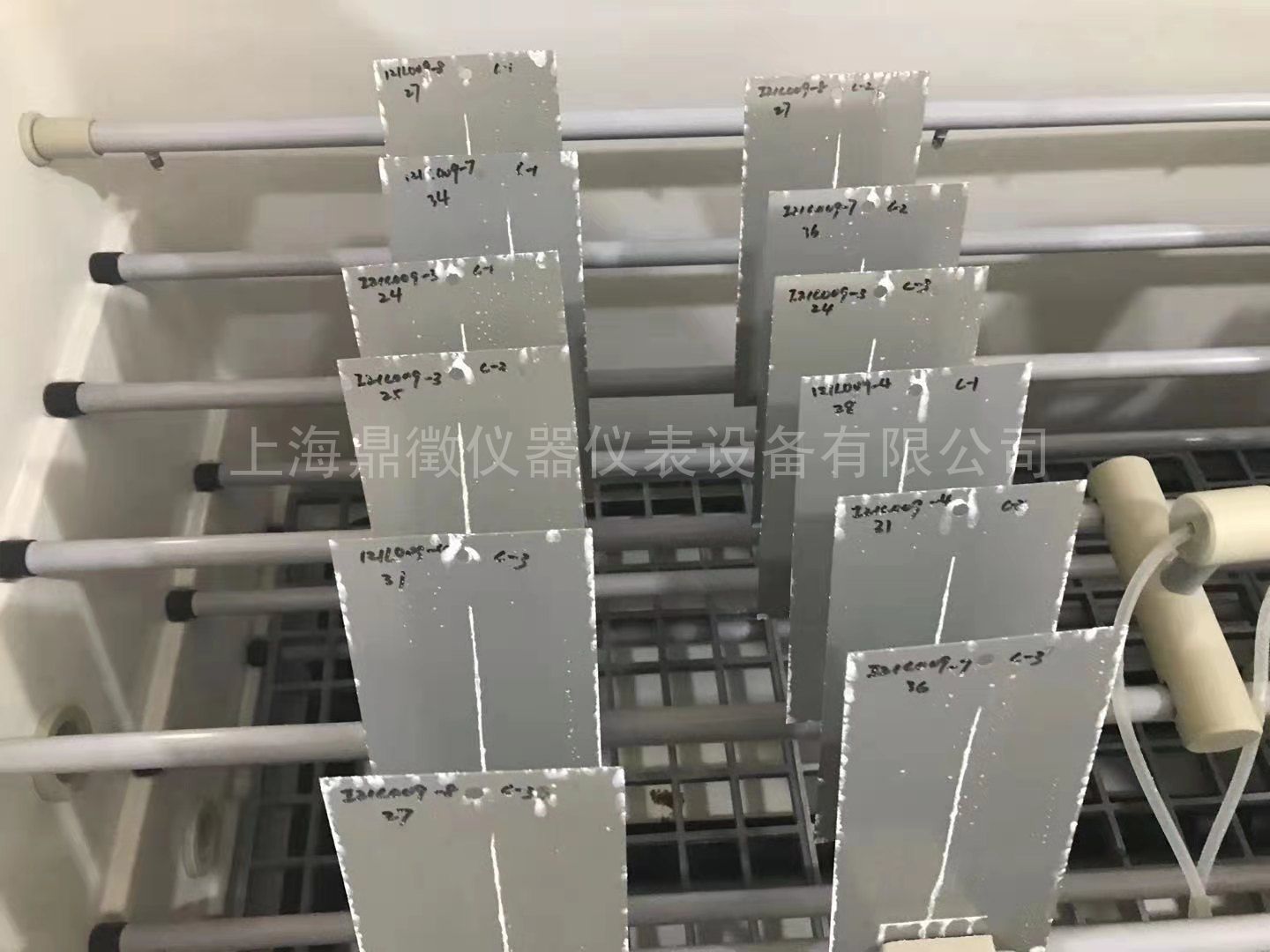

6.5试板的固定装置,试板以垂直角度为15°到25°固定在固定装置上,通常情况下,固定装置由非金属的惰性材料,如玻璃、塑料或者符合要求的镀层的木材构成。如果特殊情况下需要对试板进行悬挂,可以使用合成的纤维、棉绳以及其它的惰性的、绝缘的材料,而不能够使用金属材料。试板可以在在盐雾室中以不同的层次放置,但是不能够允许溶液从上一层的试板或者上一层的试板架上滴到下一层试板上。

6.6如果用于喷雾试验的设备或者溶液用于其它目的应用,并且与测试的固定具有偏差,必须在使用从根本上进行清洗。

6.7按照附录C的要求对仪器进行校准。

7 试样

按照ISO 1512的要求对要测试的涂层材料(或者在多涂层系统下的每一种涂层材料)进行有代表性的抽取。

按照ISO 1513预测试并准备进一步的实验。

8 试验样板

8.1 材料和尺寸

如果无另行规定或商定,试验样板使用ISO 1514要求的钢板,其尺寸约为150 mm× 100 mm ×1 mm。

8.2 制板和涂复

如果无另行规定,按照ISO 1514准备试板并且按照规定的方法使用测试的涂层材料或系统进行涂复。

如果无另行规定,试板的背面以及周边同样用被试产品的材料或者涂层体系涂覆。

如果不采用试板的背面以及周边使用的被试产品的材料,则需要比被试产品更耐腐蚀的产品来涂覆。

8.3 干燥和状态调节

每个涂层的湿板在规定的时间间隔以及在规定的条件下进行干燥或者加热,如果需要进行老化。如果没有其它的规定,应在温度(23±2)°C,相对湿度为(50±5)%、具有空气循环、不受阳光直接暴晒的条件下,状态调节至少16小时,然后尽快投入试验。

8.4 干燥层的厚度

按照ISO 2808规定的无破坏性的方法,确认干燥的涂层的厚度,单位为微米。

8.5 划痕的准备

所有的划痕的相互距离至少为25 mm并且远离试板的边缘。

如果有规定,划痕应划透涂层至底材。

划痕装置具备硬的端。如无另行规定,划痕应当为长方形的或者梯形结构的(梯形从下到上加宽)并且露出的底材的宽度为0.3 mm到1.0 mm之间。

可以准备一条或者两条划痕。如无另行规定,划痕与试板的长边平行。

不允许使用刀具准备划痕。

对于铝试板,必须准备两个互相垂直的、但是非相交叉的划痕。其中一个划痕必须平行轧制方向并且与另一条划痕互相垂直。

注5 如果试板为镀锌或锌层覆盖的钢板组成,如无另行规定,划痕应当到锌层而不是划过锌层到钢底材。

9 试板的曝露方法

9.1 不应将试板放置在喷雾室中雾粒从喷嘴射出的直线轨迹上。

9.2每个试板的被试表面朝上并且垂线的夹角为15到25°。

注 6 试板在喷雾室中安装的角度非常重要。

基于合同双双的约定,在很多情况下需要对不同的形状的、涂层的结构部件进行检测。在这些测试中,特别重要的是应当把这些不同形状的部件按照使用的正常状态放置,但是尽管如此,部件放置应尽可能避免妨碍气流的流动。如果部件妨碍了气流的流动,则其它的试板或不部件不能够同时进行测试。

涂层的损坏程度随放置的位置不同也不相同,对此应给予适当的考虑。

9.3试板的排列应不使其互相接触或者与箱体接触,被试表面应曝露在盐雾*的沉降的地方。

10 操作条件

10.1 在盐雾室内测得的温度应为(35±2)°C。

10.2 每一个收集器收集的溶液,在小经24小时周期后,每80 cm2的面积应为1~2 ml/h。

收集的氯化钠的溶液的浓度为(50±10)g/l、PH-值6.5~7.2(见5.2)。

10.3已喷雾过试盐溶液不能够再用。

11 试验步骤

如无另行规定,应进行两次平行测定:

11.1 按照10的规定的条件进行仪器的调节。

11.2 按照9的描述,将试板放置在喷雾室中。

11.3 封闭喷雾室并且进行测试溶液的喷雾。在预先规定的试验周期内进行连续的喷雾。除了日常的检查、重排或者取出试板;检查以及补充储槽中的溶液;或者按照第10章所要求的进行纪录,方可停止喷雾。

12 试板的检查

试板应周期性的进行检查,但不允许破坏试板的表面。应当尽可能快的进行检查,并且不允许在任意24小时的周期内检查时间超过30min。试板不允许呈现干燥状态。

试板应尽可能的在每天的同一时间进行检查。

在规定的测试周期结束后从设备中取出试板,并且使用干净的、温水进行冲洗,从表面上去处盐溶液的残留。并对试板进行立即干燥并检查试板表面的损坏现象,如按照ISO 4628第1到第5部分规定[见附录A,第g项]规定中的起泡、生锈、或划痕的底部起锈。

如果要求,按照ISO 3270的标准条件将试板状态调节到规定的时间,再次检查试板表面的破坏现象。

如果要求对底材的腐蚀进行试验,按照规定的方法除去涂层。

13 精度

所要求的精度目前没有列出。

ISO/TC35计划对所有的有关的标准,包含ISO 7253在内,计算精度数据。如果存在精度数据,则标准采用该精度数据。

使用本标准应当注意到,本精度依赖于一系列的因数。这包含客观的评价方法、试板的生产、涂层的厚度、试板的干燥以及状态调整、以及划痕的准备。

尽管如此,这种方法对不同涂层的耐盐雾腐蚀对比是可行的。为获得系列的、耐盐雾腐蚀显著区别的试板的相对评价,这种方法是非常实用的。

14 试验报告

试验报告至少包含下列内容:

- 对确认涂层必需的技术参数;

- 注明采用本标准(ISO 7253);

- 符合附录A要求的技术参数的规定;

- 注明采用的包含c)项技术参数的国家的或者的标准、产品说明或者其他的文件。

- 试验持续时间;

- 是否在要求前已经出现一个或多个划痕,如果发生这种情况,其方式以及状况(见8.5);

- 是否对试板的方位进行了改变;

- 与要求进行对比的测试的结果;

- 与规定的方法的偏差;

- 测试的日期。