预见性维护状态监测关键数据尽在邦纳CDS!

时间:2019-06-11 阅读:785

- 监测诸如振动的特性来减少停机时间,从而提高生产力和节约资金;

- 在预见性维护程序中使用状态监测,在机器发生灾难性故障之前有效地预测机器故障;

- 更有效地计划维护– 决定何时安排日常维护和采购备件;

- 监测机器运行时间– 传感器可以用来准确地确定机器运行时间,而不需要连接到机器的控制系统,这对于确定何时应该计划必要维护或*大修来说非常有帮助;

- 预防灾难性的机器损坏以及诸如火灾、烟雾等的相关结果。

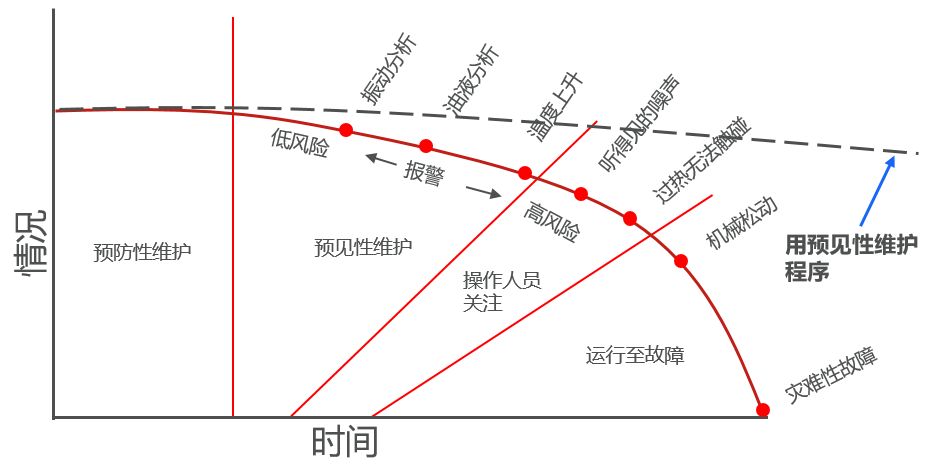

不同阶段维护分析

在工厂维护操作中,我们看到了从“当它坏了的时候修理它”直到变为计划设备的更换和报废,健康退化曲线(红线)显示了基于这些维护选择对于机器健康的影响。

从曲线的右侧开始是“运行至故障”的状态。这通常会导致部件的严重磨损或灾难性故障。其后果是大量停机和非常昂贵的维修。

沿着曲线向左是“操作人员关注”,即维护人员听取操作人员的意见,根据他们的反馈来指导设备维护的决策。一个好的操作人员单凭房间另一头机器发出的声音,就能告诉你他的机器运转不良。糟糕的是,一旦机器发出过大的噪声或者部件过热无法触碰时,往往为时已晚,机器已经处于风险之中。

下一个环节是一个积极主动的维护计划,聘请专家进行振动分析、油液分析和温度检测。这是件好事,然而这种做法是否过于频繁,从而抬高了成本?相反,这种做法是否过于罕见,导致机器处于危险之中?

预防性维护的良好实践总是的。润滑、清洁和有计划的翻修对避免意外停机有很大的帮助,振动监测有助于确定计划中的维修应该何时进行。

振动常见原因分析

不平衡

当不平衡的中粮绕机器轴旋转时,旋转部件中的“重点”会引起振动,产生离心力;

由机加工误差、铸件缺陷、风机叶片变形或污垢引起。

偏差 / 轴径向跳动

- 例如:当电机和泵的轴不平行时就会出现角偏差;

- 由于热膨胀、部件更换或维修后组装不当,都会在组装过程中或随着时间的推移而导致偏差。

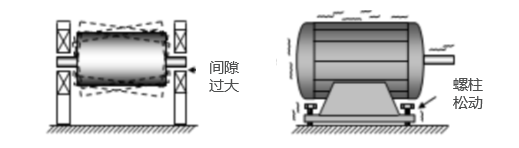

松动

- 如果正在振动的部件遇到松动的轴承或松散地附着在其支架上,振动可能变得具有破坏性;

- 松动会导致任何存在的振动造成损坏,诸如轴承进一步磨损,设备安装疲劳等。

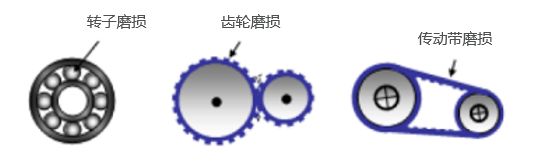

磨损

- 当滚珠轴承、传动带或齿轮等部件磨损时,它们会引起振动;

- 当轴承座圈出现凹痕,轴承滚子每次经过损坏区域时都会引起振动;

- 有严重磨损或缺口的齿轮,或是传动带损坏,也能产生这些脉冲。

机械故障典型原因

- 过度负荷;

- 轴承过热/磨损;

- 典型磨损/疲劳故障;

- 反向负载;

- 污垢;

- 润滑失效;

- 轴承腐蚀/凹陷的运行表面;

- 轴承和负载错位;

- 安装松动;

- 连接过于紧密。

监测应用及传感方法

1

监测典型对象

- 托盘电动推杆;

- 风机(排气、空调等);

- 齿轮箱/电机;

- 泵/压缩机 ;

- 液压/冷却泵;

- 回转台(齿轮箱/电机);

- 导螺杆;

- 机器人链接,传动等;

- 数控机床主轴。

2

状态检测方法

- 单个传感器测双轴振动和温度;

- 温度(接触);

- 红外温度(非接触);

- 环境空气温度和相对湿度;

- 罐体或便携式水箱液位;

- 模拟量传感器: 电流、电压、振动、超声波、压力、流量。

利用无线传感器进行状态监测

系

统

示

意

图

▲端对端振动监测解决方案

如上图,邦纳能够提供IIoT状态监测的所有关键组件,设计为无缝协同地工作。 使用解决方案工具包和解决方案指南,轻松地在几天内安装完整的系统。

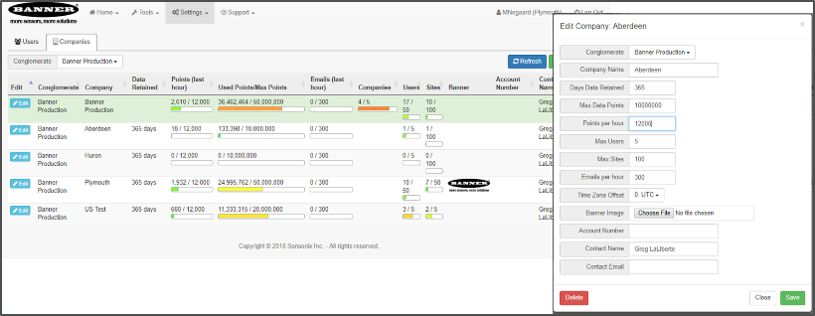

此外,邦纳CDS云软件提供了一个无代码的环境,并便于对接DXM控制器,通过无线节点接收来自邦纳传感器的数据。数据可以用于通过监控面板、短信或电子邮件进行报警,以及分析数据来提高生产效率。

监测云软件CDS:

美国邦纳CDS(Connected Data Solutions)是一款基于云的软件,允许用户访问、存储、保护和导出邦纳有线和无线传感器收集的关键数据。

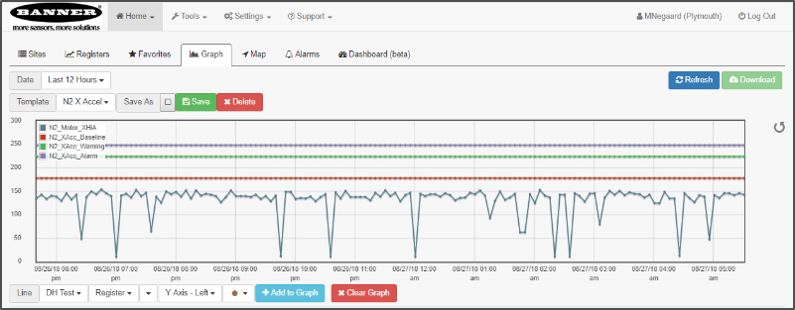

▲可定制和无代码的数据图形界面

▲基于条件的警报和通知(邮件,短信)

▲带健康状态的设备地理信息

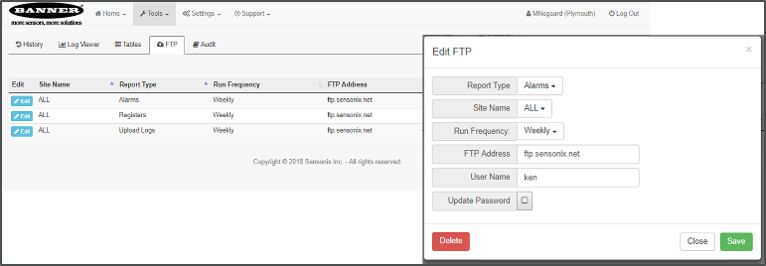

▲通过FTP的长期数据存储和卸载/具有深度的用户访问控制权限

▲带警告基线的自定义图表