卧螺离心机在淀粉生产中的应用

时间:2021-05-31 阅读:2296

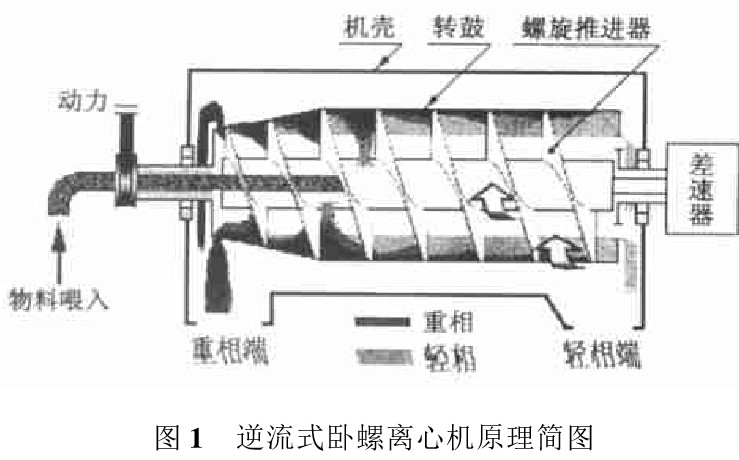

它是常见的沉降式离心机, 结 构紧凑, 体积小, 自动连续作业, 处理量大, 广泛应用于化工、 石油、食品、 制药, 环保等领域, 能够完成固相脱水, 液相澄 清, 液- 液、液- 固相间的分离, 按密度分级等分离过程。 卧螺离心机主要由转鼓、螺旋推进器、差速器 3 部分组 成, 其他还包括机壳、机座、 驱动装置等。卧螺离心机的分离 原理在多种学术资料和部分生产商的产品手册上都有介绍。 笔者也曾撰文进行过比较详细的说明[1] 。图 1 示出两相卧 螺离心机的原理图。

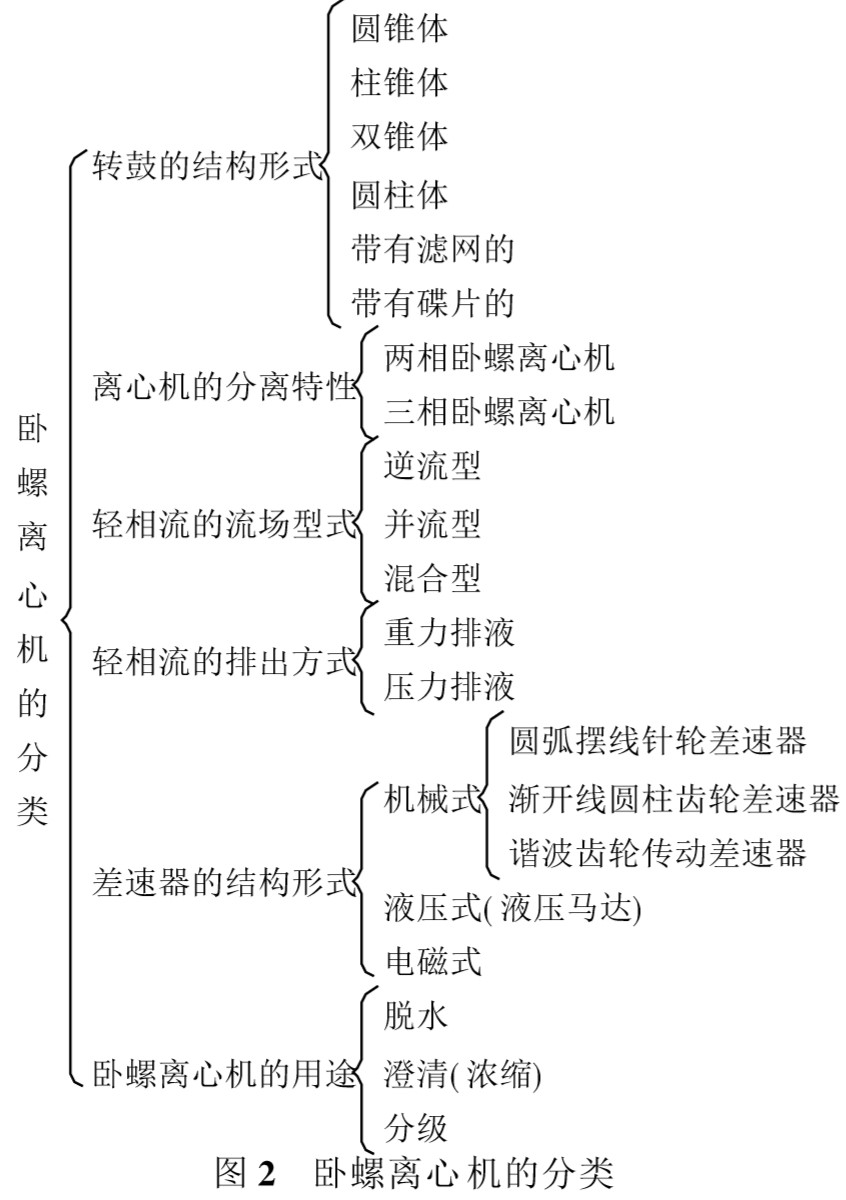

图 1 逆流式卧螺离心机原理简图 近 20 年来, 卧螺离心机的发展极为迅速, 形式规格众 多, 根据不同的依据可以有多种分类, 图 2 大致显示了卧螺 离心机的分类。 淀粉生产中广泛使用的是逆流型柱锥体重力排液两相 卧螺离心机, 重力排液卧螺离心机也称为倾析式卧螺离心 机。差速器以机械式居多, 近年来液压马达也有应用。虽然 从理论上并流型卧螺离心机可以提高分离效率, 但由于缺乏 足够的实践证据, 所以至今世界上 90% 的卧螺离心机仍然 是逆流型[ 2] 。混合型的机型出现得更晚一些。三相卧螺离 心机的转速更高, 制造工艺更为复杂, 可以将待分离混合物 根据各组分密度的不同一次性分离成符合工艺要求的 3 部 分。这是继两相卧螺离心机之后市场上出现的新型卧螺离心机。三相卧螺离心机进行淀粉和蛋白质的分离。双锥体卧螺离 心机适用于物料难以沉降分离的场合, 淀粉生产上的应用比 较少见, 不过已经有将其用于淀粉废水澄清的报

卧螺离心机可以适应粘度和浓度不断变化的物料, 包括 含有固体颗粒甚至是比较坚硬的颗粒, 对颗粒的破坏也很 小。卧螺离心机可以处理的混合物其所含固体颗粒的粒径 范围也比较广, 在1~ 10 103m 之间。物料的浓度在5% ~ 40% 之间都是可以的[ 3], 但是要视具体的物料而定。过于稀 薄而且难以沉降的物料应该考虑采用碟片离心机或其他方 法先进行浓缩。对于含有 5 m 以下不定形颗粒的浆液, 必 要时需要考虑添加合适的凝絮剂[ 2]。

1.2 卧螺离心机的性能参数 卧螺离心机的性能参数主要有: 转鼓直径、 转鼓转速、分离因素、 差转速、长径比等。一般生产厂家会给出以上全部参数或者部分参数。有些厂家还会给出转鼓和螺旋推进器 的形状、 调速方式、产量等。同样的机型, 要处理的物料不 同, 应用场合不同, 机器的产量也是不同的。 转鼓直径是衡量卧螺离心机生产能力的重要参数, 转鼓 直径越大, 产量越大。但限于制造的难度和经济的原因, 直 径不能做得过大。目前多数卧螺离心机的转鼓直径小于 520 mm。 转鼓转速、 分离因素、差转速、 长径比都是衡量卧螺离心 机的分离能力的重要参数, 而且是相互影响的, 在选型时应 该通盘考虑。转鼓转速越高, 分离能力越高, 但是限于机械 制造和运行经济性的原因, 转鼓直径较大的卧螺离心机, 转 速相对为低, 一般转鼓直径在 350 mm 以上的机型, 转鼓转速 都在4 000 r/min以下, 小于 350 mm 的机型, 转鼓转速可以做 得很高, 达到6 000~ 7 000 r/min甚至10 000 r/min, 不过产量 相对来说都比较小。 111 差转速 转鼓转速和螺旋推进器转速的差就是差转速, 一般在 0 ~ 100 r/min之间, 对于 采用 液压 马达的 机型, 其数 值在 30 r/min以下。差转速既反映卧螺离心机的分离能力, 也反 映其生产能力。用于脱水时, 差转速是卧螺离心机的生产能 力的决定因素之一。新型高浓缩型卧螺离心机可以使最终 脱水物料的含水量低到 35% 左右。 112 长径比 转鼓长度(包括圆锥部分的长度) 和转鼓直径的比值, 没 有单位。长径比的数值在 2~ 5 之间, 其数值可以作为衡量 卧螺离心机分离能力的参考, 对于非柱锥型的卧螺离心机, 一般不给出长径比数值。 113 分离因数 理想状态下转鼓内的粒子受到的最大离心力和重力的 比值, 是一个无单位的量。理想状态是指转鼓内的粒子是一 个质子, 只受到重力和离心力的作用。分离因数是衡量卧螺 离心机分离能力的主要参数, 产品说明书一般都会给出这个 参数, 柱锥型卧螺离心机的分离因数可以根据如下公式计 算[7] : Fc= RN2/900 式中, Fc为分离因数, 无单位; R 为转鼓半径, m, N 为转 鼓转速, r/min。 转鼓直径在 350 mm 以上的卧螺离心机的分离因数数值 一般都在4 000以下, 对于较小的机型, 其数值 则可以到 10 000左右。需要指出的是, 分离因数不是卧螺离心机分离 能力的决定性参数, 而是理想条件下计算出的理论值, 所以分离因数相同的不同卧螺离心机在不同的实际应用中 会有很大差别。

2 卧螺离心机在淀粉生产中的应用

2.1 概述 使用卧螺离心机进行分离作业的前提条件是:

(1) 必须在液体中进行。 (2)待分离物料的各组分之间必须存在密度差, 密度的 差别越大, 分离越容易。 (3) 待分离固体物料的微粒在液体中能够形成悬浮液, 越理想的悬浮液越容易分离。 淀粉不溶于冷水, 植物蛋白质多数不溶于冷水, 因此以 水为辅助介质使待分离物料形成悬浮液, 采用卧螺离心机可 以分离密度不同的淀粉和蛋白质或者分离不同密度的淀粉 组分( 固- 固分离), 也可以将不溶于水的淀粉、蛋白质等从 悬浮液中分离出来( 液- 固分离), 具体来说有 3个方面: 211 浓缩 淀粉生产中产生的废水所含固体颗粒较小, 粘度大, 用 过滤的方法效率很低甚至难以奏效。对于浓度大于 5% 的 废水可以直接使用卧螺离心机进行浓缩和脱水, 回收其中的 干物质。如果浓度过低, 可以和碟片离心机配合使用。先使 用碟片离心机进行预浓缩, 然后使用卧螺离心机进行浓缩脱 水。新型双锥体卧螺离心机的分离因数可以达到7 000~ 10 000[ 2] , 已经和碟片离心机持平, 也可以替代碟片离心机完 成难以分离沉降的任务。 卧螺离心机具有较长的转鼓, 能够处理高浓度的物料, 可以连续操作, 重相固形物含量高( 19% ~ 23% [ 2 ] ) , 物料中 可以含有较大的颗粒(5 mm 乃至更大) , 相对于碟片离心机 只能适应低浓度物料、物料颗粒不能大于 1 mm( 否则喷嘴容 易堵塞) 、 重相固形物含量低(12% ~ 14% [ 2]) 、 每 2~ 3 d必须 冲洗 1 次的缺点, 优势明显。 212 脱水 机械方法脱水的效率要比采用蒸发( 热、 冷冻等) 的方法 的效率高 5~ 10 倍。如果浓浆所含固体的颗粒细小, 粘度也 就比较大, 采用过滤脱水的方法不但效率低, 固体含水量也 比较高。麸质回收( 玉米淀粉, 俗称黄浆) 和 B 淀粉脱水( 小 麦淀粉) 都可以采用卧螺离心机实现, 但固体含水量都在 60% 以上。 采用新型卧螺离心机对小麦 A 淀粉浆脱水, 可以使含 固量达到 54% [ 2] 。卧螺离心机可以连续作业, 不需要冲洗, 产量大。而真空过滤器虽然可以使含固量达到 60% , 但即 使是比较先进的间歇式冲洗机型也需要 2 h 冲洗 1 次, 而冲 洗会降低淀粉的得率, 真空过滤器的筛面也容易破损。

2.1.3 分离 在现代化的淀粉生产工艺中, 卧螺离心机作为高效可连 续作业的分离设备已经被广泛采用了, 尤其是在小麦淀粉生 产工艺中, 包括最新的三相卧螺离心机和双锥体卧螺离心机 都已经被采用

2.2 具体应用

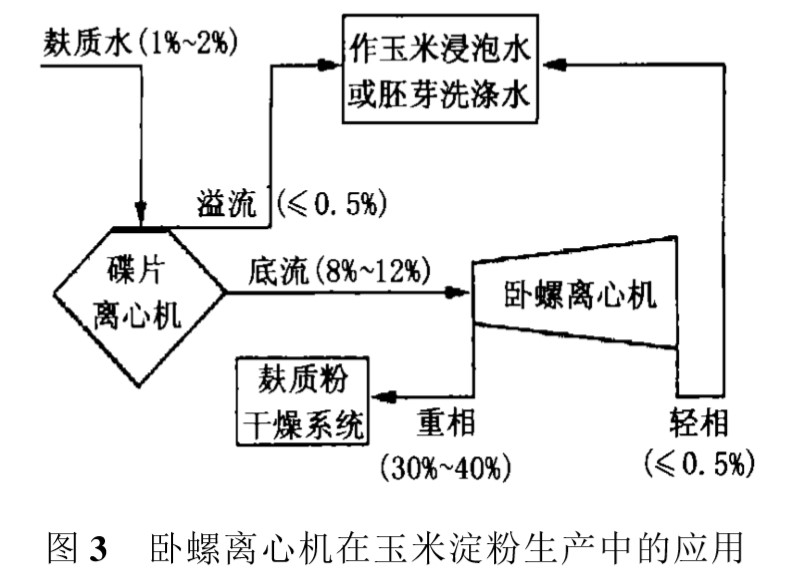

2.2.1 在玉米淀粉生产中的应用(麸质回收) 麸质回收是从黄浆中回收麸质蛋白粉的过程。麸质水 俗称黄浆, 是玉米淀粉精制过程中产生的废水。固形物主要 有玉米蛋白质、碳水化合物、色素和油脂等。浓度一般在 1% ~ 2% 左右。离心分离法是进行麸质回收的常用而且高效的方法。采用碟片离心机和卧螺离心机的组合比采用碟 片离心机和真空过滤器的组合具有更高的效率, 因为卧螺离 心机在正常生产过程中可以连续生产而不需要冲洗。采用 新技术的卧螺离心机, 干物质浓度和真空过滤器已经相差 无几。具体的相关工艺图如图 3 所示。括号中的百分数是 固形物的质量分数(百分比浓度) 。

浓缩后的麸质水最好调整一下酸度和温度, 浓麸质液的 pH= 4. 5~ 5. 5, 温度为 45 左右时的沉降效果有明显的峰 值[4] 。采用分离因数较大的机型有利于干物质( 重相) 浓度 的提高。

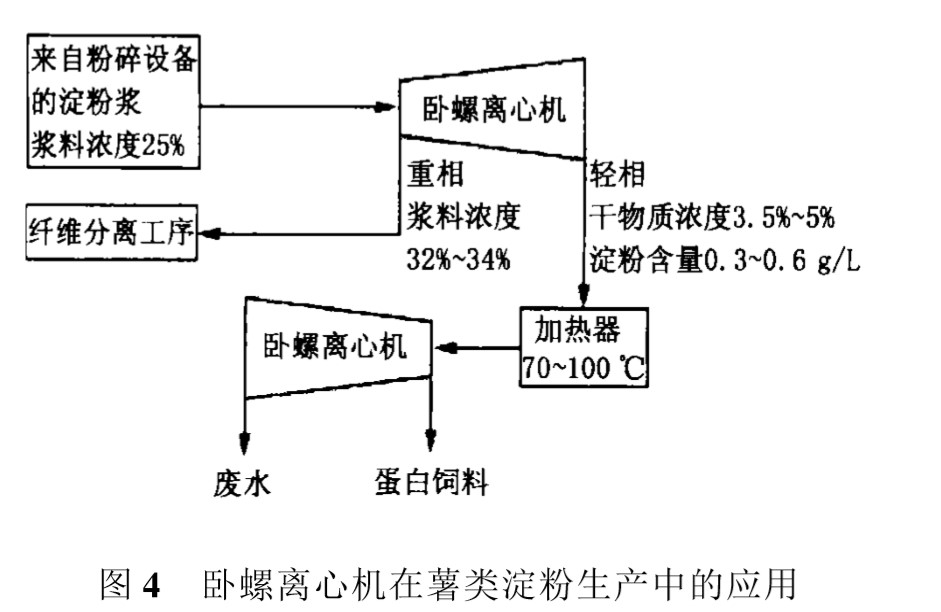

2.2.2 在薯类淀粉生产中的应用( 细胞液分离) 马铃薯、 甘薯、木薯具有十分相似的结构, 因此淀粉生产 的基本过程是一致的[ 4]。细胞液是水溶性蛋白质、氨基酸、 维生素等物质的混合物。干物质含量在 4. 5% ~ 7% 之间, 与 薯类淀粉一同存在于根茎细胞中, 薯块粉碎时一同与淀粉释 放出来。薯块粉碎后先分离出细胞液可以降低后续工艺中 泡沫的产生, 降低水的消耗和废水的产生, 提高淀粉的质量。 分离出的细胞液浓缩干燥后可以用作优质的饲料等。分离细胞液可以使用曲筛、锥形离心筛、卧螺离心机。现代化的 生产工艺中卧螺离心机的应用比较广泛。

图 4所示为马铃薯生产工艺图片断, 是一个细胞液分离 和浓缩的工艺过程。细胞液的成分与原料的具体种类、生产 工艺有关, 但差别不大。加热分离出来的细胞液是为了使其 中的蛋白质受热凝固, 便于后续工艺进行分离。

2.2.3 在小麦淀粉生产中的应用

卧螺离心机在小麦淀粉生产中的广泛应用比较晚, 但发 展迅速。*的离心分离工艺采用卧螺离心机进行A 淀粉和面粉中的其他成分的分离、 A 淀粉和 B淀粉的分离、 B 淀 粉的脱水以及废水的处理。比较先进的改良的马丁法也开始 将卧螺离心机应用到淀粉的脱水工序中[ 2 ] 。三相卧螺离心 机、 双锥体卧螺离心机在生产中的应用使生产线的规模、效 率、 连续化操作的程度、 产品的得率都有了新的进展。

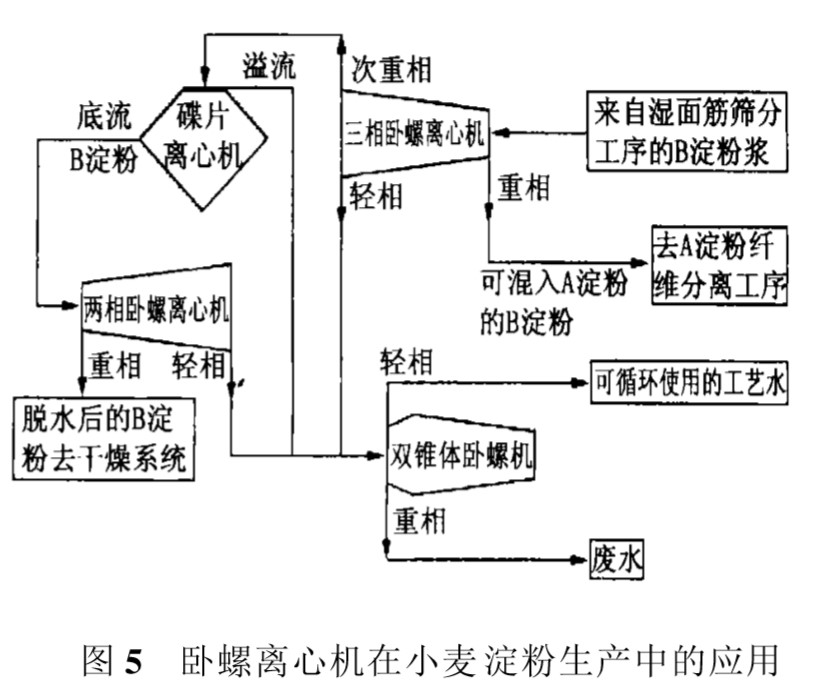

图 5 所示为小麦淀粉生产工艺图片段, 图中显示了三相 卧螺离心机和双锥体卧螺离心机在 B 淀粉回收、浓缩、脱水 工序的应用实例[ 2]。这种新颖的工艺提高了商品淀粉的得 率, 减少了新鲜水的消耗量和最终废水的产生。图 5 在原资 料的基础上作了一些改动以便说明问题。图中的双锥体卧 螺离心机的分离因数最大可以达到 10 000[ 2]。但笔者认为 工艺指标的提高是各种新工艺、 新方法、新设备应用的综合 结果。三相卧螺离心机固然简化了工艺路线, 但投资成本的 提高在实际设计中也应该加以考虑。 图 5 中从三相卧螺离心机排出的次重相悬浮液的浓度 如果不低于 5% , 可以考虑用一台双锥体卧螺离心机代替图 4中的碟片离心机和两相卧螺离心机。只要合理设计湿面 筋筛分工序, 该工序排出的 B 淀粉浆液的浓度不难大于 5% , 用分离因数达到 7 000~ 10 000 的双锥体卧螺离心机应 该能够满足需要。三相卧螺法小麦淀粉生产工艺的新鲜水 消耗量可以降低到每 1 t 面粉 2~ 3 t[4] , 但在国内的应用尚需要实践的检验。