欧洲连续流大咖的成果:未来实验室

时间:2019-08-02 阅读:1013

背景介绍

近年来,新兴的反应数据采集、处理和控制技术已开始将制药工艺开发转化为日益丰富的科学数据领域。制药企业开始采用 “工业4.0” 的方法,通过模拟在质量、安全、成本效益和可持续性方面,系统集成和大型数据分析是实现自动化和智能化的关键因素。充分利用这些技术进步进行工艺开发和过程在线控制可以显著提高化学品生产的速度和可靠性。

制药监管机构zui近推出了“质量源于设计”(QbD)计划,鼓励制造商在充分了解反应的基础上设计和控制工艺。该计划的关键是实时获取化学工艺开发的数据,通过过程分析技术(PAT)进行过程监测。

制药行业目前正在从活性药物成分(API)的传统的批量生产向连续加工转变。FDAzui近的审查强调了PAT在连续流技术中的重要作用。PAT在连续流动系统中实现过程控制工艺优化,例如在实验设计(DoE)中,通过自动化优化动力学模型和参数估计来指导药物发现程序。

zui常用的实时在线PAT工具有UV/VIS、拉曼、红外、和核磁共振。它们的使用变得越来越流行,部分原因是增加了商用台式装置。此外在连续流动平台内可使用/超液相色谱(HPLC/UPLC)和GC等综合色谱分析技术。

在学术和工厂实验室内,离线分析技术仍然是司空见惯的。在这些情况下,样品制备浪费时间,分析样品并不总能表现当时反应性能。与仅使用离线分析的情况相比,使用实时分析的过程,数据将更快、更可靠的用于过程优化。

实例表明,目前在连续流程系统中集成单个在线分析仪器,用于分析一步反应已有很多良好的案例。而且,连续流化学的一个关键好处是能够在不需要人工干预的情况下,在集成连续流系统内执行复杂的多级转换,可以达到将不同的反应器模块和分析方法结合到一个完整的一体化连续过程中。

欧洲连续流大咖的zui新成果

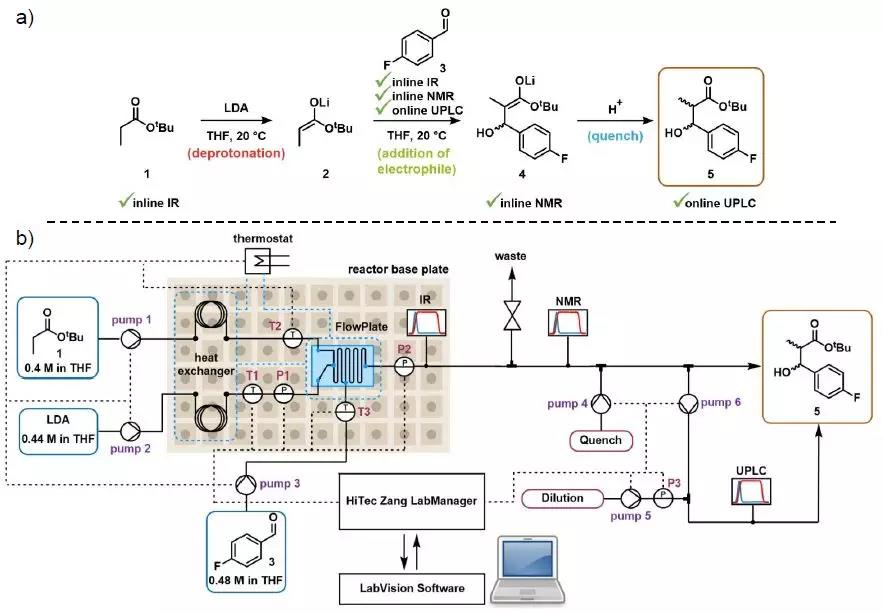

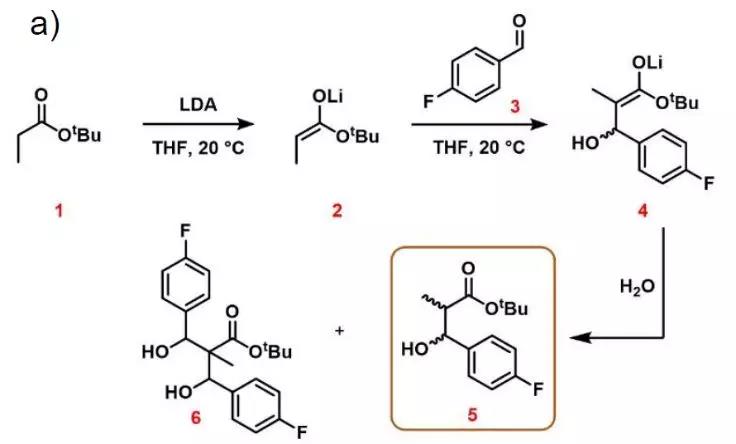

2019年4月08日,欧洲连续流专家C. Oliver Kappe教授研究小组的一项成果发表在Reaction Chemistry & Engineering期刊上(DOI: 10.1039 / C9RE 00087A )。该文章以在线分析与连续流化学相结合,构建了有利于工业4.0的未来实验室如图1b所示,并以化合物丙酸叔丁酯在该体系下合成β-羟基丁酸酯类产物为例进行了说明。如图1a所示。

图1. a)反应方案显示丙酸叔丁酯1的去质子化,其与醛亲电子试剂3的反应,然后骤冷,得到醛醇产物5;b)本研究中使用的zui终反应装置示意图,显示泵,传感器(T =温度传感器; P =压力传感器)和PAT仪器的位置,以及它们与LabVision控制系统的连接(黑色虚线=电信号连接线,蓝色虚线=循环换热介质路线)。

结果与讨论:

步是通过用二异丙基氨基锂(LDA)去质子化丙酸叔丁酯1来生成烯醇化物2(图1a)。然后烯醇化物2与4-氟苯jia醛3反应生成金属化的中间体4. 随后用水原位淬灭得到所需产物5. 这类化学物质广泛用于靶向合成相关药物。

整个系统包括连续流反应器,四个进料泵,进料溶液包括:

1. 0.4M底物1和内标(联苯)在THF中的溶液

2. 0.44M LDA在THF中的溶液

3. 0.48M 4-氟苯jia醛3在THF中的溶液,

4. 水

首先将基质1和LDA溶液混合以在1#反应片中形成烯醇化物2,停留时间为约5秒。随后,将醛3溶液引入2#反应片中,在骤冷之前再反应80秒。骤冷的停留时间相当于约18秒。

将来自1#反应模块的流出物通过IR流通池进行在线IR分析。然后使反应混合物通过在线流动池(0.8mL内部体积),用台式NMR光谱仪(Spinsolve Ultra 43MHz,Magritek)监测。然后引入水以淬灭反应混合物并收集出口混合物。在引入水之后在线进行UPLC分析并通过对分馏的反应器输出进行取样来离线。在在线分析的情况下,将工艺流出的样品转移,然后用H2O / MeCN稀释。

随后,将6号通阀(2.6μL注射体积)注入等分试样的稀释流到LC柱上。连续流量设置中的泵和传感器连接到HiTec Zang LabManager单元,并由LabVision软件控制。

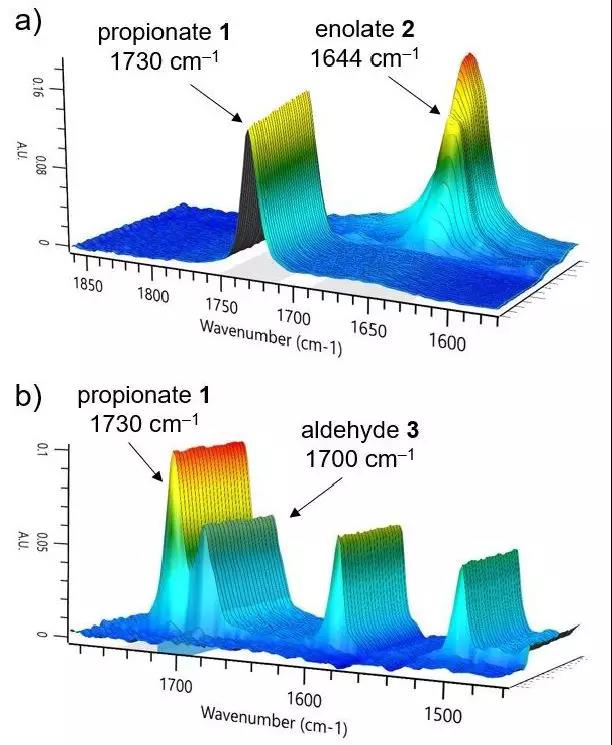

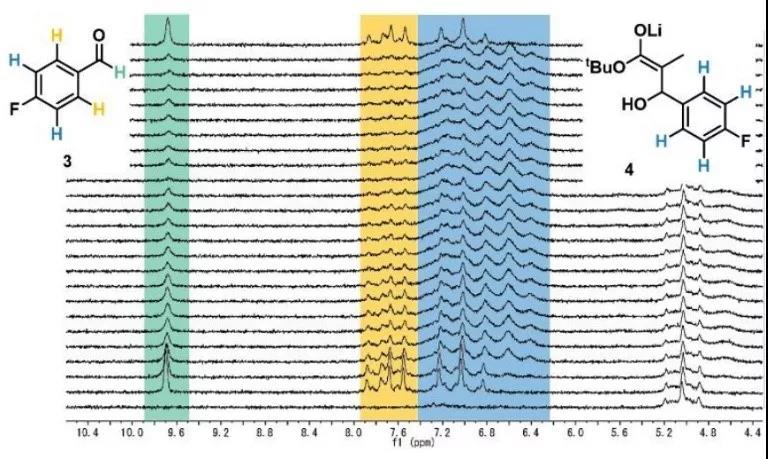

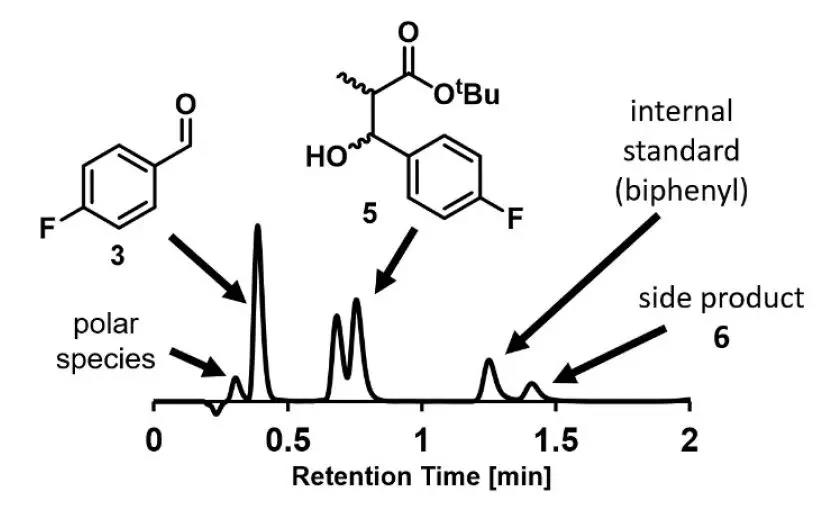

结果得到图2,IR分析图,图3,NMR,图4,UPLC分析图,可以在反应的不同阶段通过仪器实时监测反应及时观察到过程的化学反应和生产。

图2. 代表性的ReactIR光谱 a)丙酸叔丁酯原料1及其去质子化形成烯醇化物2; b)丙酸叔丁酯1和醛亲电子试剂3的组合溶液。

图3. 反应混合物的堆叠NMR光谱

显示醛3转化为产物烯醇化物4的程度。使用配备有玻璃流通池的Magritek Spinsolve Ultra 43MHz获得这些光谱。

图4. 代表性的UPLC色谱图显示了所有测量的反应组分

标记为“极性物质”的信号主要由4-氟苯甲酸组成,在醛3中作为次要杂质存在。并根据已有数据进行进一步分析得到图5与图6,对多步反应判断更加准确。

图5. 使用离线UPLC分析的实验数据拟合的模型预测产品产量的等高线图

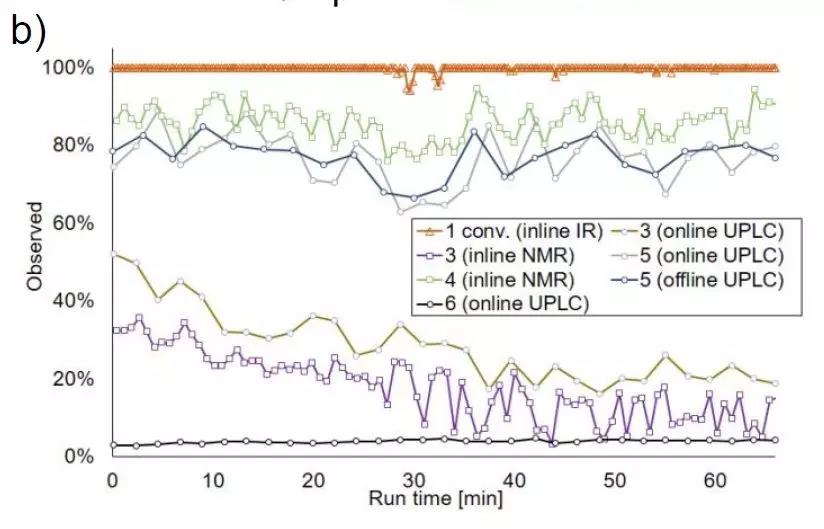

图6. 横向扩展运行的反应数据 a)总体反应方案,突出显示量化的物种; b)图表显示了不同仪器检测到的每个物种随时间的数量。

在几乎整个反应期间观察到酯1的*去质子化,这意味着试剂递送与任何流速变化的可忽略的影响一致(图7b,红线)。当观察到两次短暂的干扰时(29和32分钟),酯1去质子化程度降低5%导致产率降低10%,持续约10分钟。由这种微小偏差引起的这种显着影响强调了该过程对微小变化的敏感性,以及实时反应监测的能力。

UPLC分析显示在整个实验期间所需产物5的产率为70-85%(图6b,绿线),与来自先前产生的多项式模型的预测值相对应。然而,NMR监测提供了85-90%的前驱物4的始终较高的值。这种差异被认为是由于通过NMR在所需中间体4与副产物6之间的差的差异引起的。

这种副产物来自于将产物烯醇化物4加入到第二个亲电试剂分子中(ESI第4.2节),并且其在整个反应过程中的增加与醛3的减少相对应。这突出了UPLC作为定量分析技术的能力,它在众多化学物种之间的分辨率尽管值存在差异,但两种技术观察到的趋势基本相同,从而进一步为获得的数据提供了信心。

按比例缩小的连续流动过程在70分钟的时间内成功运行,通过柱色谱法纯化后分离出4.9g所需产物,相当于产率为70%,产率为4.2g h-1。

实验结论

本研究已经证明了三种不同的在线分析仪器在模块化反应器系统中的集成,可用于多步有机金属反应的优化和过程监测。该模块化流动反应器可通过多个传感器和集成控制系统实现实时反应监测。

使用在线React IR监测LDA对丙酸叔丁酯1的去质子化,其中可以清楚地量化酯C = O拉伸的消失。随后,使用醛质子和芳基质子作为不同的标记,通过在线NMR监测烯醇锂加入到亲电子试剂3中的进程。zui终的反应性能通过在线UPLC量化,通过定制的连续二次取样稀释系统实现。

利用大量数据快速探索反应参数,绘制实验空间。对于生成的所有多项式模型,获得了良好的拟合,允许估计每个参数的小变化将对总体反应性能产生的影响。使用集成传感器和在线分析来监控每个反应步骤,从而扩大了流程。开发的具有集成PAT的反应器平台支持数据丰富的实验室环境,用于实时多步反应监测; 对于制药和精细化工行业实现工业4.0以及未来实验室至关重要。