利用多重光散射技术辅助工艺放大过程

时间:2020-09-02 阅读:1599

1 简介

在放大生产过程时,小规模试验研究是十分重要的。一般来说,小规模试验的量不应小于工厂每次生产量的1/10,否则所做小规模试验研究可能是没有意义,或会产生误导。其原因是,当每次生产量改变很大时,要保持重要过程参数(包括与机械功相关的变量、时间和温度等)恒定是很困难的。这些因素相互影响,使工艺放大复杂化。

多数非牛顿型流体产品的物理性质不仅与添加于配方中每个组分的质与量有关,而且亦强烈地受过程变量影响,包括添加次序、使用混合设备、乳化温度和每批生产量等。

在工艺放大过程中遇到的很多“意外”,都是可以预测的,如果小试时能多注意一些细节,做一些简单的实验,收集一些数据,对以后的工艺放大会有很大帮助。

那么如何用科学实验设备辅助工艺放大过程呢?本文将介绍如何使用多重光散射技术选择合适的分散条件。

2使用Turbiscan控制生产放大过程

2.1评价均匀性

均匀性是物质的一种或几种特性具有相同组分或相同结构的状态。从理论上讲,如果物质各部分之间的特性量值没有差异的话,那么该物质就这一给定的特性而言是*均匀的。然而,对于分散体系均匀性而言,由于是多相不均匀体系,两相之间存在密度差,或者粒子之间存在相互作用力,均匀性会随着时间发生变化。

均匀性是样品放大过程中非常重要的因素,不均匀的料体生产出的产品,会出现复杂的不稳定现象,使得后续的数据分析和优化分散过程造成困难。

在生产过程中,在每一步混合步骤中,都可以利用Turbiscan多重光散射仪在20s的时间内评价样品分散的均匀性。下图为同一个样品在不同搅拌时间的Turbiscan数据。

红色曲线是搅拌不够充分时取出的样品,扫描线呈现凹凸不平的波动,均匀性差。绿色曲线代表的样品是充分搅拌后,曲线比较平滑,意味着均匀性较好。

由于Turbiscan一次扫描的时间仅需要20s,所以,可以在产品制备的过程中多次取样,对整个分散过程的均匀度进行监控。

2.2均匀性指数计算方法

利用Turbiscan直接测量样品整体扫描曲线,将样品中部区域数据点取出,进行标准偏差的计算(可借助excel中stdev公式)。标准偏差计算公式:

σ趋近于0: 均匀性好;σ趋近于1: 均匀性差。

2.3 监测分散过程

2.3.1Turbiscan Disepersion Tools (TDT)

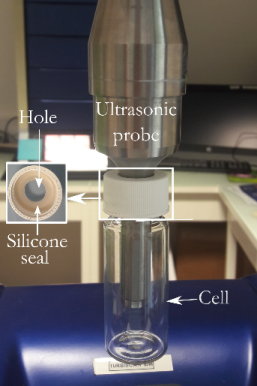

通过Turbiscan Disepersion Tools配件,配合点模式测量方法,可以把Turbiscan的样品池模拟成反应器,研究分散体系的分散过程。

TurbiscanTDT配件

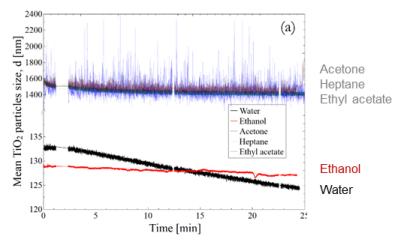

Turbiscan粒径随时间变化曲线

上图为初级粒径为25nm的TiO2颗粒平均粒径随超声时间的变化过程,可以看到TiO2颗粒在不同的溶剂中分散过程是不同的,在水中随着超声时间增加,粒径降低过程较明显,其次为乙醇;在丙酮、庚烷、乙酸乙酯等溶剂中分散效果较差。

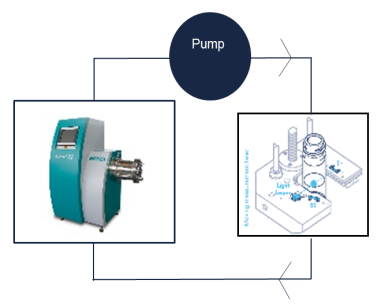

2.3.2 Turbiscan Loop (TLo)

通过Turbiscan Loop配件,配合点模式测量方法,可以把Turbiscan与生产设备串联,研究分散体系的实际分散过程。

TurbiscanTlo示意图

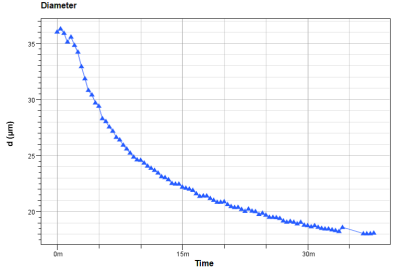

平均粒径随时间变化曲线

上图为13wt%碳酸氢钠乙醇悬浮液随着研磨时间的粒径变化过程(湿法研磨),可见随着研磨时间的增加,颗粒尺寸逐渐降低。结论:Turbiscan多重光散射仪可以评价分散过程中样品的分散均匀性,为生产放大过程保驾护航。Turbiscan搭配 TDT和TLo工具拓展了Turbiscan的应用范围,不仅可用于分析化学反应过程和超分子自组装过程,还可用于监测实际的分散过程。