油墨中纳米颗粒的表征方法

时间:2020-07-08 阅读:2219

简述

当表征某一特定过程种颗粒体系的特性时不仅需要考虑到多方面因素的影响还要考虑到终的使用。表征颗粒体系时必须要包括但不仅仅局限于以下几点:粒径分布、表面积、孔隙率、形状和颗粒的带电性。实际上,将所有的表征参数结合起来可以让我们对颗粒有更清晰的认识。通过粉体流动性、分散性、药物疗效、干燥涂层效果、悬浮稳定性、油墨质量、金属粉末成粉及金属框架强度、压片问题、污染物识别、颗粒堆积行为、颗粒聚集、反射效率、球度和注塑成型等特性均可以对颗粒特性进行描述和表征。上述表征参数适合所有的材料,但本文我们会以油墨中的纳米颗粒作为例子进行分析(ISO中对与纳米颗粒的定义为:小于100nm的颗粒,但在本文中讨论的粒径小于1000nm)。油墨生产环节主要包括:化学混合、胶体稳定、研磨和稀释,从早期的研发到产品质量,各个环节均有严格的质量控制。

油墨的生产包含多个过程,其中每一个过程都会对颗粒特性产生影响进而终影响油墨的质量。市面上有很多种油墨,包括胶印油墨、平版印刷油墨、喷墨印刷油墨、柔印油墨和凹版印刷油墨等。虽然油墨种类很多生产过程大体相似,下面中总结了油墨各个生产过程中颗粒特性测试的重要性。需要注意的是,许多产品的生产过程都过包括下述提到的步骤。对于生产过程控制、质量控制和研发来讲可使用一种或多种分析方法。

1、清漆

将树脂与水性和非水性溶剂混合用于保证油墨流动性、颜料润湿性和树脂的溶解度

表征参数:图像法表征颗粒污染

2、预混

清漆与颜料和添加剂混合用以保证产品显色、干燥、耐磨和光泽,在此过程中所有组分均要预分散。颜料是易团聚的精细粉末,需要分散。颗粒和团聚体外均包裹清漆保证粉末的充分润湿。通常通过搅拌和剪切力的方法打破颗粒团聚使其均匀分散,但在此阶段仍有一部分团聚不能打开。

表征参数:灰尘控制;粒径;Zeta电位、图像分析

3、研磨

细化预混过程中的分散。研磨能够使聚集的颗粒*分散,并且能够降低颗粒粒径,大程度上保证产品的色彩强度和光泽度。常使用的研磨方法为三锟研磨和颗粒研磨。能够保证铲平的色泽和结构。

表征参数:粒径、Zeta电位、图像分析

4、稀释

加入稀释剂或溶剂以达到终粘度。该过程的液体需缓慢加入并伴有缓慢搅动以防止颗粒再次团聚。

表征参数:粒径、Zeta电位、图像分析

5、质量确认

终通过产品的颜色、稳定性、干燥性和流动性等表征参数确定产品质量

表征参数:粒径、Zeta电位、图像分析

如上所述,完成颗粒的整体表征仅仅使用单一方法是不够的,需要多种表征手段相结合。具体选用那种表征手段主要取决于表征的目的。在研发的过程中可以充分利用不同的技术来更深入的了解产品。只有充分了解产品的特性(包括化学和其他特性)才能够定义产品。这也为后续编写产品资料和解决产品问题打下坚实基础。后续生产过程中也会根据前期研发的信息选择合适的表征方法来更好的控制各个生产过程。了解了上诉信息对灰尘控制、化学、升级生产设备、制度管理和生产提升有很大帮助。下面列举了一系列可以从不同技术中获得的有用信息。

分析设备应用举例

下述例子主要针对于油墨生产行业,但相同的理念可应用到所有涵盖粉末和悬浮过程的行业。油墨生产过程中包含很多可以影响产品终质量的配方,当然也包括了多种生产过程中使用的各种材料,如陶瓷、水泥、悬浮稳定性、制药和塑料等。

清漆-通常情况下要求各组分必须非常纯净,不可避免会混入无关颗粒,此时会产生污染导致产生痕迹或其他的问题。采用图像法能够清晰看到污染颗粒并对其进行分析。

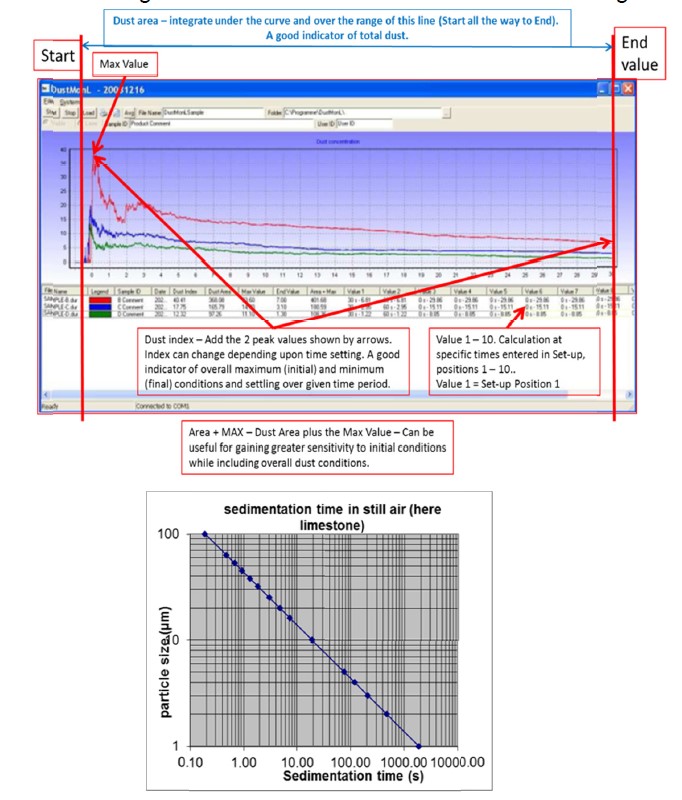

预混-根据规范管理中的要求,工作人员在处理粉末时粉末会吸入到工作人员体内对身体造成伤害,因此控制生产过程中的粉尘也是十分重要的环节。Microtrac Dustmon产品能够表征可被吸入到体内的颗粒、生产环境的评估和粒径分析。设备操作简单且测量速度快,通常不到3min即可完成测试。同时也可以测定颗粒在空气中的暴露时间并且根据颗粒粒径大小评估颗粒的沉降时间。

通过粒径分析、Zeta电位和图像分析法表征预混效果和颗粒分散效果对生产过程是十分中要的。以下述例子为例具体阐述上述技术在评价混合过程的应用。

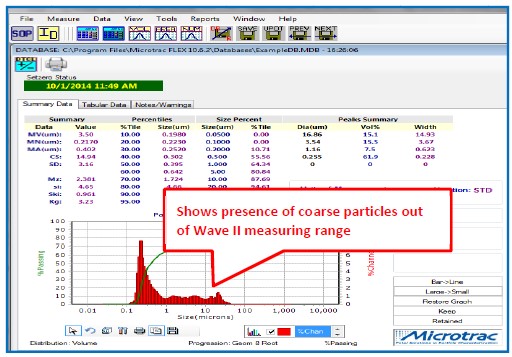

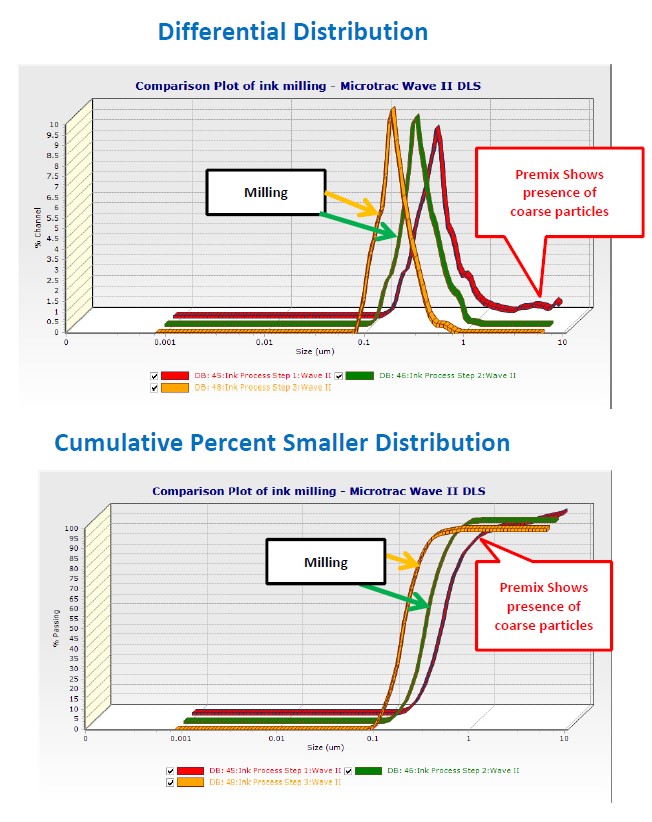

基于动态光散射原理的Microtrac Wave II设备测定的墨水结果显示悬浮液中存在很小一部分的粗颗粒。在这个过程中有粗颗粒存在是必然的,确定在预混过程中对团聚颗粒的分散效果对后续的研磨过程来说十分重要。

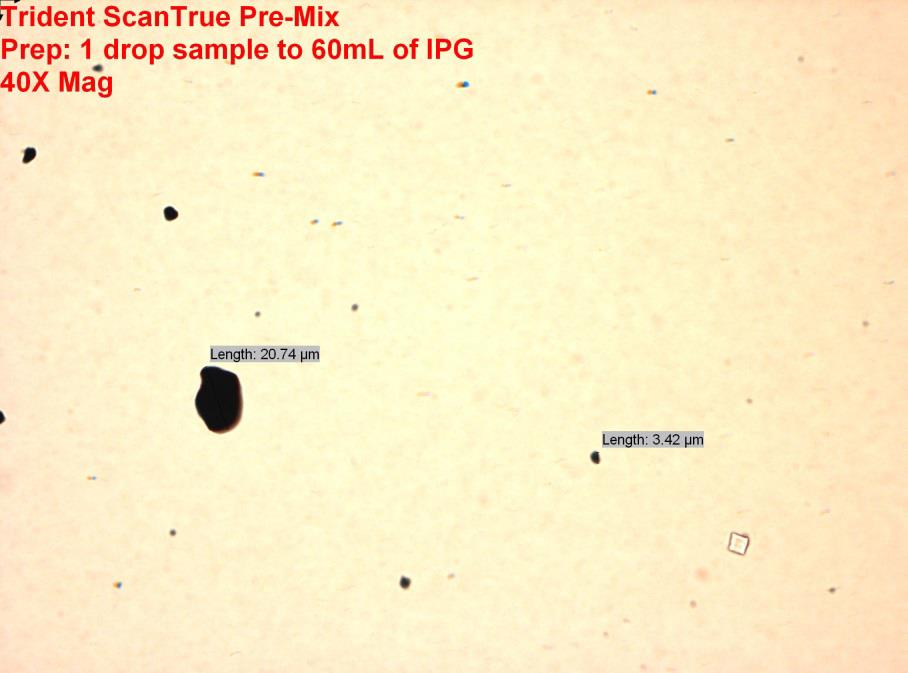

通过显微镜再次确定确实有粗颗粒的存在

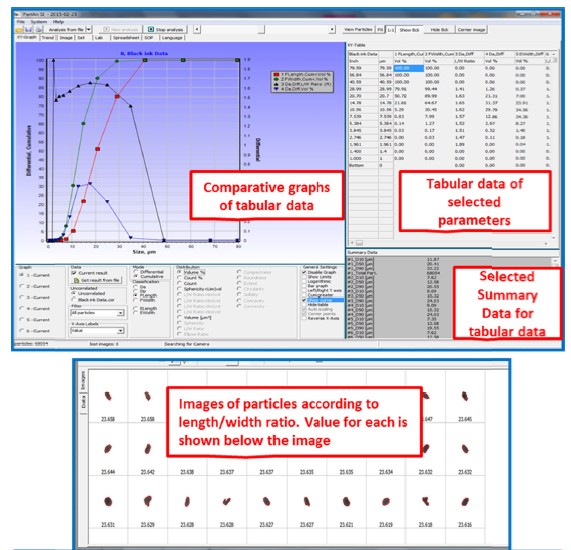

然而,显微镜能够分析的颗粒数量有限。只有分析大量的颗粒才能获得准确的颗粒信息。通过使用动态图像法能够分析流动状态下的颗粒信息。该技术能够很好表征油墨中的大颗粒,并且能够通过图像法判断颗粒是团聚导致的大颗粒还是确实有单独大粒径的颗粒纯在。公司推出了PartAn SI与S3500(激光衍射法)的方法来满足上述需求。

PartAn图像数据包含粒径分布和颗粒形状信息。但是基于激光衍射理论的S3500/Bluewave和Triblue设备测试下限要高于基于动态光散射理论的Nanotrac WaveII和Nanoflex,动态光散射理论的设备能测到更小的颗粒。颗粒很少会是漂亮的球形,通常都是长款不等的形状。可通过L/W长宽比或者等效直径来描述颗粒的形状,这在检测研磨过程中表征颗粒形状时十分有意义的。

为得到更为全面的表征,Microtrac 3500的测试范围可达到0.02μm-2000μm。

将图像法与衍射方法结合能够提供更为全面的颗粒信息。

与此同时,Zeta电位的测定能够表征颗粒系统的稳定性。

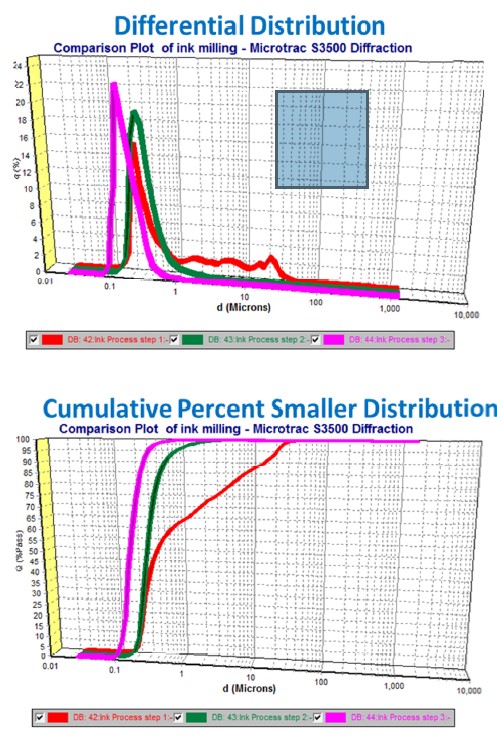

研磨- Microtrac S3500激光衍射将两种不同研磨时期的结果与预混时期的结果进行测量并比对。前面提到过,预混结束后剩余的团聚和粗糙颗粒可在研磨过程中*去除。Microtrac FLEX3-D能够将所测数据放到一张图表中方便做对比分析。

下述是将稀释后进行激光衍射测试的数据与动态光散射测得的高浓度预混阶段的颗粒数据进行对比。Nanotrac WaveII测试高浓度样品时,保证稳定的测量条件是十分重要的,对于激光衍射法来水稀释有可能会引起颗粒的团聚进而导致有偏差的数据产生,而静止条件下能够排除流动等因素对测试结果的影响。不仅仅是Nanotrac Wave II,所有动态光散射设备均需要在稳定的条件下进行测试,因为其基于的是布朗运动理论。

稀释- 稀释过程是在油墨成品包装和罐装前进行的步骤。悬浮液经过稀释后会产生团聚。因此需要提前对材料进行激光衍射和高浓度动态光散射测试。图像分析法也能够表征悬浮液中有团聚颗粒的存在。稀释后再进行包装能够确保包装后的产品质量。

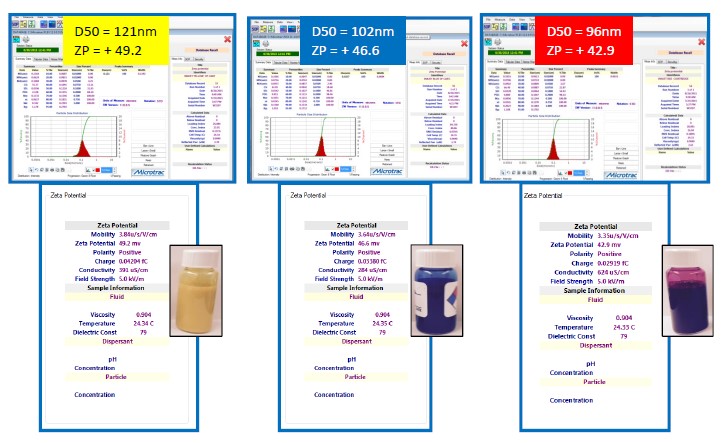

Zeta电位- 在准备预混材料时会加入添加剂,Zeta电位参数能够表征混合后溶液的稳定性。对加入添加剂保持胶体稳定性的溶液进行稀释会大大改变Zeta电位的数值。配备Zeta电位功能的Nanotrac Wave II能够提供终产品和各个生产过程的Zeta电位信息。下面图表中展示了三种颜色油墨的Zeta电位数据和粒径分布数据。Zeta电位数值大于25mV(该数值表示体系稳定),说明胶体和悬浮体系在包装和终使用时都是稳定的。Nanotrac WaveII测试的粒径大小可作为终的粒径结果,并且测试粒径和Zeta电位时均为对测试样品进行稀释。

注:油墨颗粒浓度在15% w/w。

应用总结-如何选择表征设备

1、动态光散射-Nanotrac WaveII

a.粗颗粒粒径大于6.5μm时不建议使用

b.需要终产品的QC数据。满足高浓度样品测试

c.激光反射法测试时需要稀释并且稀释后会产生团聚的高浓度样品。团聚后的数据会有很大偏差

d.注:动态光散射设备基于不同的计算方法。只有Nanotrac WaveII能够对粗颗粒和细颗粒灵敏度都很高,并且终数据并不是根据拟合曲线推断的数据。

2、激光衍射-S3500

a.颗粒粒径大小超过了Nanotrac WaveII的测量范围

b.改变研磨类型和研磨材料时会不确定是否会产生粗颗粒

c.注意:稀释会让颗粒团聚终导致结果有很大偏差,此时可使用Nanotrac WaveII

3、PartAn SI 图像分析法和显微镜

a.激光衍射法和动态光散射法均不能提供粒形信息。PartAn SI图像分析法与激光衍射法结合能够得到大颗粒的粒形信息

b.缩小颗粒粒径大小-颗粒理性能够表征研磨效率

c.表征大颗粒是由于团聚产生还是单个颗粒自身的粒径。稀释过程会使颗粒团聚,添加剂浓度过低会产生颗粒团聚。单个颗粒粒径较大有可能是研磨媒介或者研磨设置导致。

d.确保终结果中不包含气泡

e.佐证激光衍射数据

4、Microtrac Zeta电位

a.预混阶段的添加剂能够分散团聚物

b.监测稀释过程电位的变化

c.表征终悬浮液的稳定性

5、为什么需要多种手段表征颗粒特性

a.每种设备基于相应的理论都有各自的测量范围

b.动态光散射(Nanotrac Wave II和NanoFlex)-悬浮液中的颗粒在运动中导致光产生波动,分析波动频率能够判断颗粒数量和粒径大小。波动频率快为小颗粒,波动频率慢为大颗粒

c.激光衍射(Microtrac 3500,Bluewave和Triblue)-入射光打到颗粒表面会发生散射光,不同角度的检测器检测的光信号强度表征颗粒的粒径。粒径大小与角度对应,颗粒数量与信号强度对应

d.图像分析法(PartAn SI )-观测到颗粒形貌,并通过不同的计算模型提供相应表征形状的参数及数值

总结

采用多种表征手段能够对颗粒进行全面的表征。在研发到终的包装甚至到客户的使用各个阶段均可通过动态光散射、激光衍射和图像分析法对颗粒系统进行全面表征。在研发阶段使用各种手段进行颗粒表征是*的,并且会对后续的生产产生重大影响。能够制定产品标准,并且能够将现有产品与研发产品进行比对,完善各个生产过程的控制终提供高质量的产品。