关于气体涡轮流量计主要部件设计介绍

气体涡轮流量计利用置于流体中的叶轮的旋转角速度与流 速的关系,通过测量叶轮的转速来反映通过管道的气体的体 积流量大小,是一类测量精度相对较高的封闭管道流体测量仪表。

通过对同类产品的流量范围、压力损失以及始动 流量进行综合比较,发现关键零件前导流、叶轮具有继续优 化改进的空间:同类产品前导流的型式多为锥形和半球加直管段型,这两种形式的前导流实际上对流量计的计量 精度产生了一定的影响,因为,这两种型式的前导流不能很 好的起到整流的效果,进而影响了流量计的计量精度。叶轮所比较流行的是直板式和螺旋式两种模式。直板型尽管加工工艺简单,但是存在着泄露量大的缺点;螺旋型叶轮尽管降低了泄露量,但是加工工艺相对较复杂。

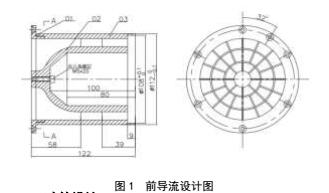

1.前导流设计

前导流器对涡轮流量计度的影响很大,其形状可以 设计成半圆球形或半楠圆形,但流动效果属流线形。

气流速度场的稳定均匀对流量计的精度有重要影响,以往流量计的处理方法是在前导流器前面加整流栅。通过实验 发现,整流栅虽对气流起到了稳定的作用,但也带来了很大的负作用:使压力损失大大提高(为不加整流栅的1. 5倍)。通过计算,抛弃了原有的整流栅结构,改为在前导流器上加 导流叶片,叶片数和几何尺寸及位置均由数值模拟得出。这样前导流器的功能增加了,同时流量计的整体尺寸被减小,实验测量结果表明即使在小流量下也能得到很好的线性度 和精度。

2.叶轮设计

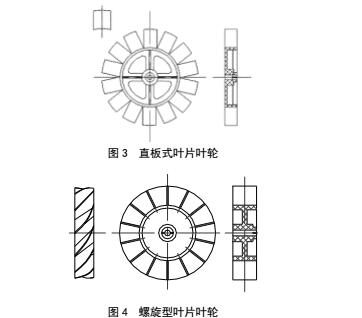

根据对叶轮形式的比较,现在结构设计中比较流行的为 直板式叶片叶轮和螺旋式叶片叶轮,通过比较,为弥补两种叶轮的不足,设计了倒梯形式叶片叶轮,下面将对其做具体分析。

2.1直板式叶片叶轮(图2)

这种叶轮的叶片形式如图中左上角所示为一直板型式, 叶轮叶片在轴向上的重叠度为1,所以此种设计出的叶轮泄露量比较大,使得叶轮的仪表系数偏下,同时提高了叶轮旋转所需的气流流量,即整个流量计的始动流量提高,影响了仪表的使用。

2.2蠊旋型叶片叶轮(图3)

螺旋型叶片叶轮为目前在涡轮流量计叶轮中使用比较的广泛的叶轮形式,因为这种叶轮的叶片型式为螺旋型即扇形,它克服了直板式叶片叶轮所不能克服的泄露区间问题,但是,对于螺旋型叶片叶轮的加工确实一个难题,由于其螺旋面较大,无论是利用塑料模注塑加工还是利用加工中心进行数控加工其加工起来都较为复杂。因为螺旋型面的缘故,叶轮叶片外缘和叶轮叶片内缘螺旋升角的不同使得螺旋形 叶轮涡轮流量计的仪表系数的计算较为复杂。

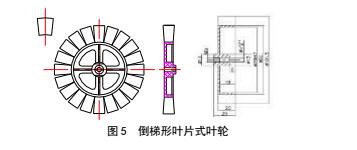

2.3改进后的倒梯形型叶片叶轮(图5)

在增加重叠度同时适当减小叶片根部宽度,使叶片呈倒梯形,一方面可保证叶片顶、根部重叠度相同,另一方面降低了死角区涡流的产生,减小压力损失。与传统叶轮相比,该叶轮有以下特点:叶片重叠度增大;叶片形状呈倒梯形;叶片与筒壁的间隙减小。

叶轮数比传统数目增多,目的在于增加叶片重叠度,较高的重叠度可提高流量计的灵敏度,降低起始流量。但重叠度的增加由流动原理分析会引起两个后果:增加叶片数使根部密度增加,从而使阻力损失增大;增加叶轮重量,给叶轮的启动增加了负担。

叶轮重量方面使叶轮轴向减少适当尺寸以达到原叶轮 重量。改进后的叶轮经过与原有叶轮的试验测试比较,得出增加叶片数后的流量计压力损失曲线与增加前几乎重合,说明压力损失没有因叶片数的增加而增加。通过对起始流量的测量,新叶轮比原叶轮有明显降低。

叶片与筒壁的间隙从设计要求出发应尽量小,考虑到工艺,本机将原间隙减小了0.2»,以达到低限度减小该环形通道表面上由气流摩擦和涡流引起的损失。

3.实验方案

为进一步确定叶轮和前导流的参数,确定了19种实验

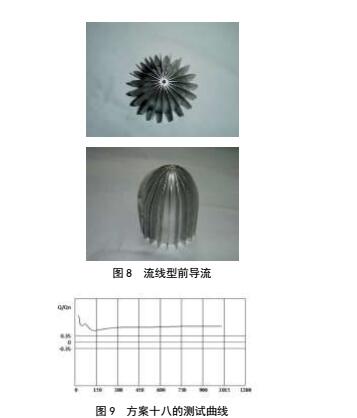

4.实验结果(摘选)

实验方案:流线型前导流、22片叶轮。,该方案所示的误差曲线比较平稳,尽管前段有一些波动,但是后段能够取得较理想的结果。并且它的起步流量较低。它的大流量为988.27 m3/h,此时的压力损失为110.4immh20。

图9方案十八的测试曲线

通过分析各误差曲线,以及当它们达到大流量时的压 力损失,我们不难看出,方案十八为这些方案中较好的方案,及流线型前导流,22片叶片叶轮,无后导流。在这种方案中,能够较好的降低始动流量,减少压损,提高精度。