浅析智能3151系列变送器在再生系统运行不畅原因分析与对策

由240万Ta连续重整装置催化剂再生系统多次发生的催化剂循环不畅问题进行深入分析,并结合装置实际情况,提出了针对不同原因引起的催化剂循环不畅的处理方法。采取优化除尘操作、调整再生循环系统相关控制参数等手段,可减少催化剂粉尘对再生系统的影响。

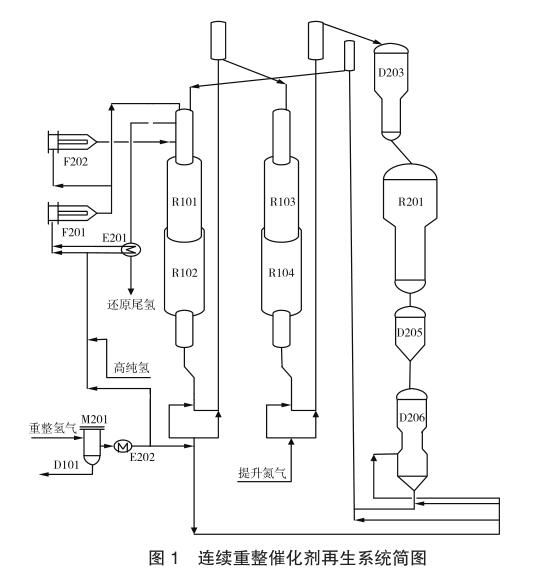

1 装置简介

中石油某炼厂240万ta-1连续催化重整装置采用美国UOP公司技术,以上游轻烃回收装置提供的精制石脑油为原料生产高辛烷值汽油组分,同时副产含氢气体、C5组分(液化气)等产品。重整反应部分采用 UOP超低压连续重整工艺,反应器 2+2 布置。催化剂再生部分采用 UOP 第三代催化剂再生工艺“CycleMax”,其中分离料斗氯吸附区采用了 UOP 非常新的 ChlorsorbTM 氯吸收技术。UOP第三代“CycleMax”再生工艺克服了以往设备材料要求高、工艺流程复杂、需要专门的高纯氢还原、催化剂提升系统设备多、催化剂磨损大等缺点,催化剂再生及反应性能的表现良好[1] 。

2 催化剂循环不畅的现象与处理

催化剂循环是再生系统的核心技术。经过反应后的重整催化剂在重力作用下,从四反底部流动至待生剂提升阀组,利用氮气,通过提升管提升至分离料斗。在分离料斗中除去粉尘及破损催化剂颗粒后,靠重力依次经过催化剂再生器、氮封罐,再经闭锁料斗底部再生剂提升器,用重整氢气提升至*反应器顶部还原段。在还原段将氧化态的催化剂用重整氢气还原至还原态后,再依靠重力,下流至*反应器进行催化重整反应。

该装置于2019年10月18日起,频繁出现催化剂再生系统循环不畅、第四反应器底部下料困难、待生剂差压控制器PDIC2048无法正常建立等情况,甚至导致再生系统停工。现场敲击四反底部下料管,声音呈清脆状态,表明催化剂未能从四反底部流出,下料管呈空腔状态。初步分析为系统内粉尘淘析不*,导致四反底部堵塞严重,下料不畅。为此,采取了以下措施,疏通四反底部的下料管线,并加大粉尘的淘析力度 , 减少下料不畅现象发生。

1)间歇性提高、降低四反底部的反吹氮气量,对四反底部形成脉冲反吹效果;同时现场手动反复开关 V 型隔离阀,敲击震动下料管线进行疏通。

2)将 除 尘 风 总 量 由 7300Nm 3 ·h -1 提 高 至7400~7600 Nm 3 ·h -1 ,加强粉尘淘析力度,保证催化剂粉尘颗粒度在 30% 以上。

3) 将四反底部待生的提升二次气与置换气的差压 PDIC2025,由 15 kPa 提高至 20kPa,增强二次气对四反底部的反吹效果,降低四反底部催化剂堵塞的概率。

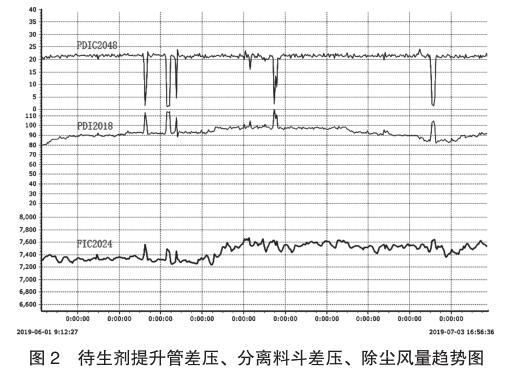

4) 将二反、四反底部的吹扫置换气温度,由175℃提升至 180℃ , 提高吹扫置换效果,防止烃类在催化剂表面凝结造成催化剂结块,堵塞下料管。采取以上措施后,催化剂循环不畅的现象有较大改善,但未能*解决,有时仍会出现四反底部下料管线存有催化剂,加大待生剂提升气量仍无法建立正常的提升差压等情况。对催化剂再生系统DCS 画面的相关参数趋势图进行全面排查,发现待生剂提升管差压 PDIC2048 无法建立正常差压时,伴随有除尘风机出口流量 FIC2024 的跃升,分离料斗 D203 缓冲区与吸附区差压 PDI2018 的数值也有明显增加的现象。

在现场核对待生剂提升管的差压变送器PDIC2048 的低压端取压点位置,引压管处于除尘风机出口管线进分离料斗前位置。从历史趋势来看,若除尘风机出口风量突增,分离料斗差压PDI2018超过100 kPa,极易造成四反底部提升不畅,PDIC2048 差压无法建立。由此推测,造成催化循环中断的间接原因,是除尘风机出口流量 FIC2024突增,造成分离料斗压力即待生剂提升管线差压PDIC2048 的低压端压力过高,待生剂提升管线的压降不足,使得催化剂提升失去“动力”。后期经过多次验证,当发生催化剂循环不畅时,手动将除尘风机出口流量控制阀 FV2024 的阀位降低,直接降低除尘风机出口总流量,从而间接降低分离料斗的压力,能有效解决提升管差压无法建立的问题。

3 除尘风机出口流量突增的原因分析与处理

催化剂吹尘系统吹尘的流程为:从分离料斗抽出的工艺气体(氮气)进入粉尘收集器 S204,由外向内经过圆形的滤芯表面(共计 8 组),然后由滤芯中部流出罐体顶部出口。在工艺气体中携带的固体粉尘颗粒,会在粉尘收集器表面形成一层滤饼并造成压降[2] 。在设定的差压或者时间控制下,依次启动 8 路反吹电磁阀,将非*性滤饼吹落。滤棒的反吹采用脉冲式反吹方法,消耗极少的再生氮气即可实现反吹的目的[3] 。每个脉冲反吹的持续时间设定为 1s,反吹下来的催化剂粉尘沉积在罐体底部,定期

排出回收。经过粉尘收集器过滤后的洁净气体由粉尘收集器 S204 上部排出,分别进入提升风机和除尘风机。其中除尘风机出口的一股气体作为淘析气返回分离料斗顶部,用于淘析待生催化剂中的粉尘。

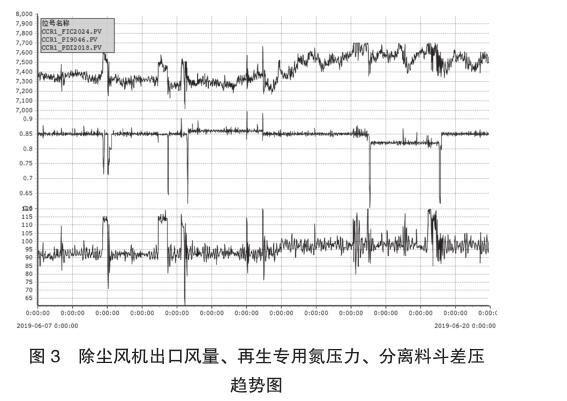

调取除尘风机的出口流量与再生氮气的历史趋势图可知,过量的再生氮气进入除尘系统,导致再生氮气界区的压力 PI9046 快速降低,同时引起除尘风机出口流量突增,造成分离料斗压力增高。

排查粉尘收集器 8 路反吹电磁阀的动作情况,发现第 5、7 路电磁阀脉冲的反吹开启时间过长,达到 3s。更换异常阀门后,除尘风机的出口流量(FIC2024)及再生氮界区的压力(PI9046)未再出现大幅波动现象,再生系统未再发生催化剂循环中断、四反底部下料不畅的情况。

4 结论

当再生系统出现催化剂循环不畅的现象时,要全面考虑各方面因素,判断其根本原因并采取相应的应对措施。日常生产中,要保证足够的除尘风量,定期送检分析催化剂粉尘,保证颗粒度不低于30%,以防止系统内粉尘累计造成管线设备堵塞。除尘系统的正常运行是保证催化剂循环顺畅的关键。要定期检查粉尘收集器的运行情况,避免因反吹阀门开启过大,造成分离料斗压力过高引起的催化剂循环中断。另外,分离料斗压力过高会造成催化剂流态化,加剧催化剂磨损,对装置长久运行效果不佳。