橡胶密封件是密封技术中广泛应用的一类制品,因为橡胶材料具有优异的粘弹性,较宽的工作温度范围,在较小的应力下就可以产生变形、补偿间隙,从而实现良好的密封效果。

常见的橡胶密封材料有丁腈橡胶、硅橡胶、氟橡胶、三元乙丙橡胶等,每种材料的性能都各有优缺点,如丁腈橡胶耐油,但不耐酮、酯等介质,硅橡胶耐温性能好,但不耐油。在选材和设计的时候,需要根据密封材料的应用场景,综合考虑温度、机械载荷(如静态密封或动态密封、是否有摩擦)、环境介质(如有机溶剂、臭氧等)等多方面的因素。而且,很多情况下需要根据不同的性能要求,对材料进行改性,因此每种橡胶可能有多种不同配方。

利用DMA可以分析橡胶材料的配方,对比或评估不同密封材料在一定载荷状态下的性能,包括粘弹性能、疲劳性能、松弛性能、压缩变形等,这对开发或选择合适的材料有重要的参考意义。本文将以具体测试为例,介绍DMA在橡胶密封材料的应用。

通过动态载荷下的温度扫描测试,可以得到橡胶材料的特征转变温度,其中玻璃化转变是最主要的转变,在玻璃化温度以下,橡胶处于玻璃态,弹性差,密封效果不好,所以玻璃化温度是橡胶材料应用的下限温度。除了玻璃化转变,其他转变可反应橡胶中不同添加组分的变化情况。下图是3个不同配方样品的温度扫描结果,测试采用拉伸模式,样品尺寸为2mm x 6mm x 16mm,静态应变1.0%,动态应变0.2%,频率10Hz。

可以看出3#和4#的tand曲线主峰(对应玻璃化转变)峰值温度基本一致(约-14℃),5#的tand峰值温度略低(约-16℃),玻璃化温度以下3#样品模量最高,5#zui低;3个样品在玻璃化转变前后各有一个转变,可能对应不同填料/添加剂,4#和5#玻璃化转变前的小峰温度相同,3#略低;玻璃化转变后的小峰3个样品温度各不相同,4#居中,3#最高。所以推测3#和4#基体一样,4#、5#其中一种添加剂相同(对应Tg前的转变),Tg后的转变可能由另外一种成分导致,3个样品添加的成分可能不同。

为了达到密封效果,橡胶材料在工况下通常处于受压状态,填充在机械部件接合的部位。在机械部件间隙一定的情况下,在时间和温度的作用下,分子链在一定程度上重新排列或发生断裂,导致维持同一形变量所需要的力(F)逐渐减小,与初始值F0相比,F值越小,泄漏的可能性越大。下图对比了室温、拉伸模式25%静态应变下3个样品的应力衰减过程,样品尺寸为2mm x 6mm x 6mm。

为了方便对比F/F0值的变化,以时间为横坐标,以F/F0为纵坐标作图如下,恒温1小时后3个样品的F/F0值由大到小分别为3#(0.603)、5#(0.585)和4#(0.553),说明4#样品在此条件下发生泄漏的可能性最大。

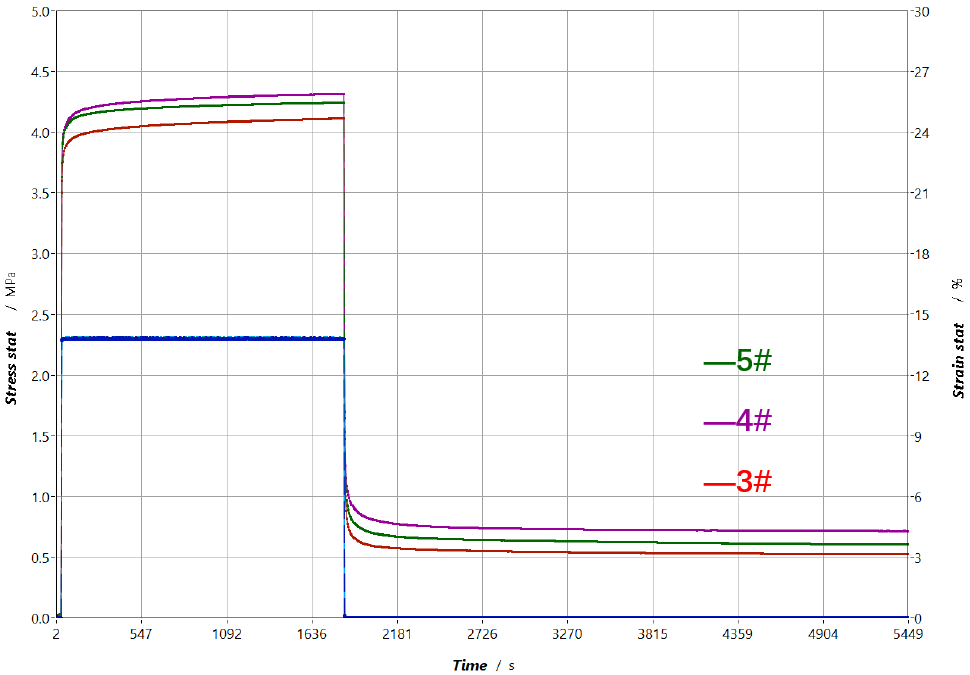

对于静态密封,橡胶材料在工况下会承受一定的静态载荷,材料在载荷的作用下发生蠕变,随着时间延长,形变量逐渐增大并趋于稳定。撤销载荷后尺寸逐渐恢复,恢复的速度和程度与测试条件(包括载荷大小、温度、作用时间等)及材料的弹性相关,尺寸不能恢复的部分为压缩变形。下图为对比了3个样品室温下的压缩变形结果,样品尺寸Φ13mm x 6.5mm,蠕变过程的静态载荷为2.3MPa,载荷维持30min后卸载,记录尺寸恢复情况,直至尺寸基本不变化。

3个样品在2.3MPa应力的作用下,形变量都在25%左右,卸载后的形变量由小到大分别为3#(3.16%)、5#(3.65%)和4#(4.32%),4#样品形变量最大,说明这个配方弹性较差,恢复性能不佳。

为了保证动态载荷下的密封效果,振动时密封件和机械部件之间不应出现间隙,这就要求密封材料弹性好、内耗小,具有快速的动态响应能力:加载时发生形变储存能量,卸载时及时恢复形变释放能量。如果材料的阻尼高,内耗大,响应速度慢,形变不能及时恢复,就容易导致泄漏。材料的动态响应性能与温度、频率、形变量相关,需要结合工况进行评估。下图对比了2种配方的材料在不同应变下的弹性和内耗,测试采用压缩模式,样品尺寸Φ10mm x2mm,频率10Hz,静态应变25%,动态应变扫描范围0.01%-1.4%。

动态应变小于0.1%时,2个样品的损耗因子非常接近,5#的模量略高,应变大于0.1%时,随着应变增大,模量都呈下降趋势,5#样品下降趋势更快,2个样品模量值的差异减小,损耗因子都呈增大趋势,且5#样品的增大趋势明显快于3#。说明在小应变下2个样品的响应性能基本接近,密封性能差别不大,应变增大时3#样品的响应性能优于5#,更不容易泄漏。

综上,利用DMA可以分析橡胶材料的配方,结合工况条件评估密封材料的松弛、压缩变形、疲劳及动态响应性能等,有助于开发或选择合适的密封材料。

作者

王荣

耐驰仪器公司应用实验室