增材制造(additive manufacture,AM)又称“3D打印”,是基于离散-堆积原理,采用与减材制造技术相反的加工方式(逐层累加),最终得到立体实物的过程。具有近净成形、加工成本低、加工周期短、设计自由度大、节约原材料、节省时间等优点。

目前,增材制造成形材料包含了金属、非金属、复合材料、生物材料等,成形工艺能量源包括激光、电子束、特殊波长光源、电弧以及以上能量源的组合,成形尺寸从微纳米元器件到10m以上大型航空结构件,在航空航天、国防、工业、医疗、汽车、电子等领域得到了广泛应用。

增材制造技术的分类及特点

1

无模具快速自由成型,制造周期短,小批量零件生产成本低

增材制造技术因为只需要有加工原料和加工设备就能够进行产品加工,不需要机械加工和工装模具,可以实现一次成型,节约了零件的不同工序加工和组装消耗的时间,进行单件小批量的生产时,增材制造的成本低。

2

零件近净成型,机加余量小,材料利用率高

增材制造技术因为是一次成型,“自下而上”的“分层制造、逐层叠加”而成型的,材料的损耗大部分是用于对模型成型的支撑上,而绝大部分材料是应用于模型的成型上。因此,增材制造相比传统减材制造更加的节省原料,也更加的节约能源,因此更经济些,材料利用率也更高些。

3

激光束能量密度高,可实现传统难加工材料

激光具有的相干性好、单色性好、方向性好和亮度高的特点,尤其是其高能量束能够在很短的时间将温度升高到数千度,在此温度下绝大部分的金属都能够被融化加工成型。因此,传统的难加工材料如38CrMnSiA、TC4等,都可被加工制造出来。

4

加工的零件结构性强度更高、加工应力集中更小

增材制造技术采用的是一体化制造成型技术,相比由零件间组装成的整体部件具有更强的刚度和稳定性。另外,增材制造采用的分层制造、逐层叠加的成型技术,在每一片层凝结成型时,已经将成型应力释放,因此制造的零件没有应力集中或者应力集中现象很少。

当然,增材制造技术还有很多其他方面的优势,比如可实现多种材料任意复合制造、加工效率高、不受零件复杂外形限制等。

增材制造技术优势

01

设计上的自由度

在机加工、铸造或模塑生产当中,复杂设计的代价高昂,其每项细节都必须通过使用额外的刀具或其它步骤进行制造。相比而言,在增材制造当中,部件的复杂度极少需要或根本无需额外考虑。增材制造可以构建出其它制造工艺所不能实现或无法想像的形状,可以从纯粹考虑功能性的方面来设计部件,而无需考虑与制造相关的限制。

02

小批量生产的经济性

增材制造过程无需生产或装配硬模具,且装夹过程用时较短,因此它不存在那些需要通过大批量生产才能抵消的典型的生产成本。增材工艺允许采用非常低的生产批量,包括单件生产,就能达到经济合理的打印生产目的。

03

高材料效率

增材制造部件,特别是金属部件,仍然需要进行机加工。增材制造工序经常不能达到关键性部件所要求的最终细节、尺寸和表面光洁度的要求。但是所有近净成形工艺当中,增材制造是净成形水平最高的工艺,其后续机加工所必须切削掉的材料数量是很微量的。

04

生产可预测性好

增材制造的构建时间经常可以根据部件设计方案直接预测出来,这意味着生产用时可以预测得很精确。随着增材制造业的拓展,制造商对于自己的制造时间表编制将拥有严密得多的控制力。

05

减少装配

通过增材制造所构建的复杂形状可以一体成形,取代那些目前还需采用众多部件装配而成的产品。这意味着增材工艺所带来的节省效果包括了省去了之前需投入到装配工序的工作量、需涉及的坚固件、钎焊或焊接工序,还有单纯为了装配操作而添加的多余表面形状和材料。

增材制造的缺点

不可否认,增材制造是一种革命性的制造技术,但仍然存在一些挑战:

难以将生产规模扩大到大规模制造水平

大多数 3D 打印机的打印尺寸有限

某些技术或材料需要大量的后处理

值得注意的是,增材制造技术正在不断飞跃,制造商和打印机开发商正为现有的生产问题提出新的解决方案。

增材制造的应用领域

航空航天领域

在航天领域,尤其是航天器零部件和天线等结构方面的领域,得益于太空的零(微)重力环境,在轨增材制造可以打印很多传统加工方式难以实现的零部件。

在航空领域,增材制造的应用逐渐成熟,从最初在非关键部件上的应用逐渐过渡到例如发动机核心部件的制造。例如使用增材制造燃油喷嘴,在减少部件的同时,提高燃油效率。

在可以预见的将来,增材制造将在航空领域大放异彩,乃至于影响到飞机的整体设计。另外,3D打印为新型可变机翼的研发提供了强大的加工能力,显著提高了新型结构的研发效率,并实现了应用于可变机翼的全新的结构体系。

生物医疗领域

随着人口老龄化进程的急速加快和人均可支出医疗费用的增加,健康问题也逐渐成为人们所密切关注的问题,由此也促进了国内外医疗植入物市场的大爆发。

3D打印技术由于可根据患者需求个性化地定制植入体形状,并且精确控制植入物的复杂微观结构,从而实现植入物外形和力学性能与人体自身骨的双重适配,主要应用于齿科、骨科及颅颌面外科等硬组织的修复和替代医疗硬植体市场。经历了近20年的发展历程,金属3D打印医疗植入物技术逐渐成熟,实现从基础研究向应用转化发展。

汽车生产领域

随着汽车产品更新换代的速度越来越快,环保法规日益严格,对汽车轻量化要求日益提高,千篇一律的汽车外形不再能满足客户的消费要求,个性化定制的需求越来越强烈等急迫需求,3D打印因其无需开模,可节省产品开发的成本和时间,不受模具限制,可随意打印复杂型面及异形结构,在推动产品快速化、轻量化、定制化方面的优势给汽车带来了新的机遇,目前已被大量运用于汽车生产制造的各个环节。

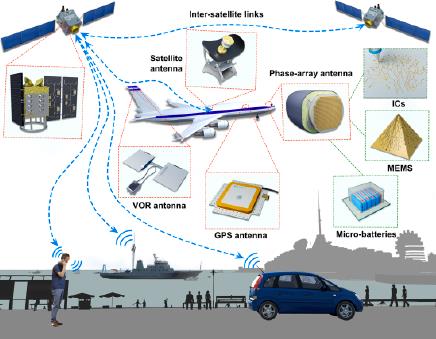

电子设备领域

在现代微波通讯系统及电磁应用领域中,增材制造技术为器件的小型化、轻质化、高精度、低成本制造提供了新方法,可有效降低传统制造中存在的材料冗余、装配误差等缺点。在未来微波及太赫兹器件的增材制造技术发展方面,提升制造质量和速度,研发新材料以适应多功能需求以及实现更高频器件制造将具有广阔空间。随着5G时代的到来和无线充电技术的发展,陶瓷材料的AM有望在新型手机背板的开发上发挥重要作用。

建筑领域

3D 打印建筑方法有望以更少的人更快、更便宜、更准确地建造房屋。3D 建筑公司还表示,他们的材料将比大多数传统建筑材料更耐用,更坚固。有了这些好处,难怪 3D 打印建筑正在获得动力。事实上,全球建筑机器人市场(不久前还不存在的东西)预计将在未来五年内增长近 20%。

消费品领域

当然,增材制造也为所有消费品生产商提供了多种好处,尤其是在快速原型制作方面。设计师可以在几个小时内提出一个新的产品概念并打印出一个功能原型,并在几周内准备好上市的新产品。

快速原型设计使企业家和大型企业都能够加快产品开发周期。产品的多个版本可以同时在内部进行 3D 打印,并且对材料没有限制。

增材制造软件

每个增材制造的产品都是从数字 3D 模型开始的,几乎所有产品都是使用 CAD(计算机辅助设计)软件创建的。

在为增材制造创建 3D 模型时,设计人员通常会应用增材制造设计 (DfAM) 的原则。3D 建模师使用 DfAM 原理在 CAD 软件中绘制产品模型。他们必须考虑材料的特性和将用于零件的 3D 打印技术,例如材料收缩,同时还要应用拓扑优化、支座规划和晶格结构等技术来优化增材制造零件。

增材制造商使用的其他软件包括:

3D 扫描应用

打印准备软件

仿真软件

3D 打印机操作系统

若您对3D打印的广阔世界充满好奇,渴望深入了解其技术细节与最新动态,请随时与我们取得联系。我们期待与您一同探索这一革命性技术的无限潜力。