锥形磨使用与调整:

■研磨前先将凸磨的两个研磨面调整到接触为止,再将需要研磨的油漆涂料倒入凹磨内。

■将电源开关(9)接通电源,使电动机(2)通过变速器(3)中的蜗轮,蜗杆及轴带动凸磨(5)以180转/分钟转速向顺时针方向旋转,此时,油漆涂料被研磨。

■研磨后之油漆涂料被刮集到接漆板(10)上则研磨涂料沿此板流出来,在盘(11)上入一玻璃杯,盛放流出来的被研磨之油漆涂料。

■长期使用该研磨器,为了保证凸磨与凹磨之间的间隙,其间隙做成可调整的。调整间隙的大小,可通过螺母(7)向顺时针方向旋转,使凸磨(5)既往上移动,而间隙则越来越小;反之向逆时针方向旋转时,间隙则越来越大。

■凹磨本身带有保温或降温装置,通过水嘴可以使一定温度的水循环流过,使凹磨保持一定的温度。

■变速器(3)内有蜗轮蜗杆转动,使用3#钙基脂,其由位至蜗杆的1/3,每三个月加一次油,使其良好润滑。

■凹磨(6)装卸时可松开旋钮(12)却可以取下凹磨,以便进行清洗工作。

锥形磨维护和保养:

本产品使用后需进行清洗,清面后应用柔软细棉纱将凸、凹磨擦净并注意两磨之间不得有任何杂物,以免两磨物吻合接触面划伤,影响本仪器的精度。

锥形磨用途:

该仪器适用于各种油漆涂料颗粒的研磨,可由原来100微米左右的油漆涂料的颗粒,不超过5次的研磨其颗粒应不大于25微米。

锥形磨结构原理:

结构简单、操作方便、由下列主要部分等组成。

(1)支撑整机的机座;(2)电动机;(3)变速器;(4)调节支架;(5)凸磨;

(6)凹磨;(7)间隙调整螺母;(8)水嘴;(9)电源开关;(10)接漆板及(11)盘等。

该研磨系列用电动机(2)通过变速器(3)带动凸磨(5)相对于凹磨(6)作相对转动,且借助于凸磨与凹磨上之研磨齿将其油漆涂料颗粒研细。

锥形磨技术参数:

■质量:约30kg。

■始料粒度:100μm经5次研磨后试料颗粒细度不大于25μm。

■凸膜与凹膜之间的间隙,可在0.01mm至1mm之间任意调整。

■凸膜顺时针方向转速180r/min。

■研磨容量:约50ml。

■电源:三相交流380V50Hz。

■外形尺寸:430×250×300mm。

三辊研磨机维护保养:

三辊机连续使用半年以后,建议进行一次大修,将各处的洗动部分加以拆洗,重新换上洁净的润滑油,并仔细检查油路的畅通情况,在拆洗中发现问题时应及时修复。在使用时发现辊筒变形,必须停止使用,重新修磨。辊筒修磨次数过多,辊筒直径小于要求以后,会产生传动齿轮顶紧而辊筒相互之间留有缝隙的现象,此时齿轮必须修正。

出料刀片的锋口在安装前应仔细修正,精研光滑,绝不允许留有洒刺和裂口,刀片用短以后,可以拧松沉头螺钉,向外移出再用。

简介:

该研磨机用于实验室内涂料填加料的粉碎研磨,被广泛应用于油漆、涂料、油墨、塑料、皮革、橡胶、铅芯、医药、食品、化妆品以及绝缘材料等化工行业原料的湿式研磨、粉碎机械等多种功能、广泛用于科研、试验、配方及微量调试生产。防腐、耐磨、抗氧化、表面硬度高、精度高、操作方便、燥音低。三辊研磨机的辊筒材质为冷硬合金铸铁离心铸造而成,表面硬度达HS70°以上;辊筒的圆径经过高精密研磨,细腻,能使物料的研磨细度达到15μm左右,因此能够生产出均匀细腻的高品质产品。三辊研磨机是高粘度物料有效的研磨、分散设备。

参数:

■主要部件:三轧辊。

■材料:采用合金材料。

■压辊尺寸:直径65×135mm。

■压辊转速比:(后、中、前)1:3:9。

■中辊转速:88r/min。

■始料粒度:50-100μm经3-5次研磨分散后细度小于18μm。

■功率:550W。

注意事项:

■滚筒中部漆膜薄,两端厚,可能滚筒中凸,需调大冷却水量。

■滚筒两端漆膜薄,中间漆膜厚,需调小冷却水量。

■不开冷却水严禁开车。

■两辊中间严禁进入异物(如金属块等),如不慎进入异物,则紧急停车取出,否则会挤坏辊面或其他机件损坏。

■应随时注意调节前后辊,由于滚筒的线膨胀,一不小心,工作时容易胀死,甚至刹住电机产生意外。

■档料铜档板(档尖)不能压得太紧,随时加入润滑油(能溶入漆浆的),否则会很快磨损。

■注意辊筒两端轴承温度,一般不超过100。

■操作前首先检查电源线管,开关按钮是否正常,降温循环水是否有,如一切正常方可开机。

■操作中应注意是否有异常,应即刻停机。

■操作中应固定好储油桶,经免有油溢出。

■操作员应时刻注意辊筒上有否杂物,如有应即刻停机,以免影响品质和发生安全事故。

■有操作员要离开岗位时,应有人代岗。

■如生产完成要及时清洗辊筒和清理周围卫生,关闭相关电源开关。

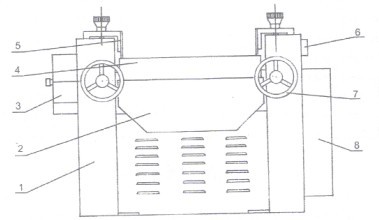

主要部件和工作原理:

■本机由(1)机体、(2)出料板、(3)冷却系统、(4)轧辊、(5)挡料板、(6)电 气开关或电气控制系统、(7)手轮、(8)传动系统,共八个主要部件组成(参见图1)

■工作原理和流程:原料由中后两辊及两块挡料板线成的天然料豆加入,经中、后两 辊的相反异步旋转而引起原料的急剧摩擦反动,强大的剪切外力破坏了原料颗粒内分子之间的结构应力,在经过前两辊的二次研磨,从而达到迅速的粉碎和分散,进而达到各种原料的高度均匀混合。

准备工作:

■检查各部件位置及锁紧是否正常,按图示点注入润滑油,接通电源;

■调节前后左右手轮,观察轧辊连动是否正常;

■清除辊面脏物:用软纸或干净的棉纱擦拭,松开挡料板捏手;

■调节前、后辊与中辊间隙为0.5毫米,然后启动电源空转1—2分钟。

工作规程:

■启动运转后,调节中、后两辊间隙为0.3毫米,压紧挡料板,适当加入浆料,目测着色深度,微调后辊,使之着色均匀布满轧辊后,锁紧固定螺母。

■双手同时调节前辊手轮,使前辊缓慢接触中辊当前辊表面着色均匀后,锁紧固定螺母,然后调节处料板角度,使之适当轻压在辊面上,浆料即可均匀排出。检查出料均匀程度及成品粒度,继续微调前后辊,直至成品粒度达到预定要求为止。前后应及时退回料板刮刀。

工作停止后:

清除涂料及时清洗,擦试轧辊及有关部件,松开刮刀和挡料板,涂少量机油,然后覆盖蜡纸保护。