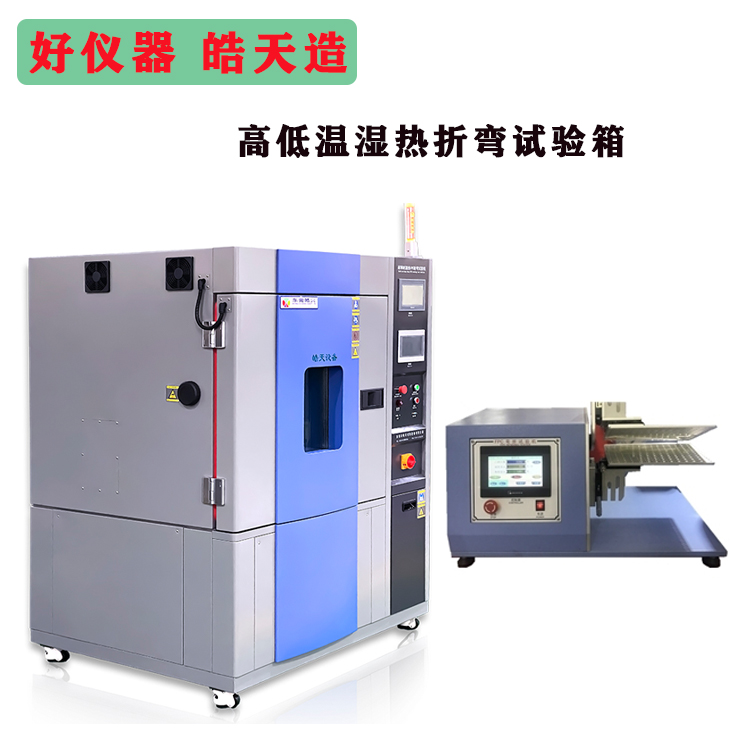

一、引言

在电子制造领域,挠性印制电路板(FPC)的应用日益广泛,而对于其在高温高湿等特殊环境下的折弯性能测试至关重要。高温高湿 FPC 折弯试验机作为专门用于模拟此类复杂工况的设备,如何通过自身原理确保测试精准度,是保障 FPC 产品质量以及可靠性的关键所在。本文将深入探讨该试验机实现高精度测试的原理及相关机制。

二、高温高湿环境的精准营造原理

(一)温度控制原理

高温高湿 FPC 折弯试验机采用加热系统,一般配备高精度的温度传感器以及智能控温模块。温度传感器实时监测试验舱内的温度情况,将信号反馈给控温模块。控温模块依据设定的目标温度,通过调节加热元件(如加热丝等)的功率来精准控制热量的输出,从而确保试验环境能稳定维持在所需的高温状态,误差范围通常可控制在极小的区间内,比如 ±1℃,这为 FPC 在高温下的折弯测试提供了精准的温度条件基础。 (二)湿度控制原理

在湿度调节方面,设备主要依靠加湿与除湿装置协同工作。加湿系统通过超声波雾化或者蒸汽发生等方式向试验舱内注入水汽,以提升湿度。除湿装置则利用冷凝或者干燥剂吸附等原理去除多余的水汽。湿度传感器实时检测舱内湿度数值,并传递给控制系统,控制系统按照预设的湿度值精确调控加湿与除湿的运行,保障湿度的稳定,例如可以将相对湿度误差控制在 ±3% RH 以内,使 FPC 在准确的湿度环境下接受折弯测试,避免因湿度波动而带来的测试偏差。

三、折弯动作的精确实现原理

(一)高精度驱动系统

试验机的折弯动作由精密的驱动系统执行,常见的有伺服电机搭配高精度的滚珠丝杠传动结构。伺服电机具备高分辨率的编码器,能够精确控制转动角度和转速,通过滚珠丝杠将电机的旋转运动转化为精确的直线运动,进而带动折弯模具实现精准的位移,保证每次折弯的角度、速度以及行程都能按照设定要求准确执行,例如可以实现折弯角度精度达到 ±0.1°,为 FPC 折弯测试提供可靠的动作精度保障。

(二)模具设计与适配

折弯模具的设计对于测试精准度影响重大。其采用与不同规格 FPC 相适配的形状、尺寸以及材质,确保在折弯过程中对 FPC 施加均匀且准确的力。模具的表面处理工艺也经过精心考量,具备良好的光洁度和硬度,既能避免对 FPC 造成划伤等损伤,又能保证折弯时力的传递稳定、准确,使得 FPC 的折弯变形符合预期的力学模型,减少因模具因素导致的测试误差。

四、数据采集与反馈控制原理

(一)多维度数据采集

试验机配备了多种类型的传感器,除了上述提到的温度和湿度传感器外,还安装有力传感器、位移传感器等。力传感器能够实时测量折弯过程中 FPC 所受的应力情况,位移传感器精确记录折弯的位移量,这些传感器将采集到的模拟信号转换为数字信号后传输给数据采集系统,从多个维度全面获取测试数据,为后续的精准分析提供了丰富且准确的一手资料。

(二)实时反馈与调整

数据采集系统将收集到的数据实时反馈给控制系统,控制系统内置有智能算法,通过对比预设的标准参数以及实时数据,对试验过程中的温度、湿度、折弯动作等进行动态调整。例如,若发现折弯力出现偏差超出允许范围,控制系统会及时调整驱动电机的输出功率,修正折弯动作,确保整个测试过程始终围绕精准度要求有序进行,减少误差累积,保障最终测试结果的准确性。

五、结论

高温高湿 FPC 折弯试验机通过对高温高湿环境的精准营造、折弯动作的精确执行以及数据的精确采集与反馈控制等多方面原理的协同作用,有效保障了测试的精准度。随着电子技术的不断发展以及对 FPC 产品质量要求的日益提高,进一步深入理解和优化这些原理,持续提升试验机的性能,对于推动 FPC 在各领域的可靠应用有着重要意义。