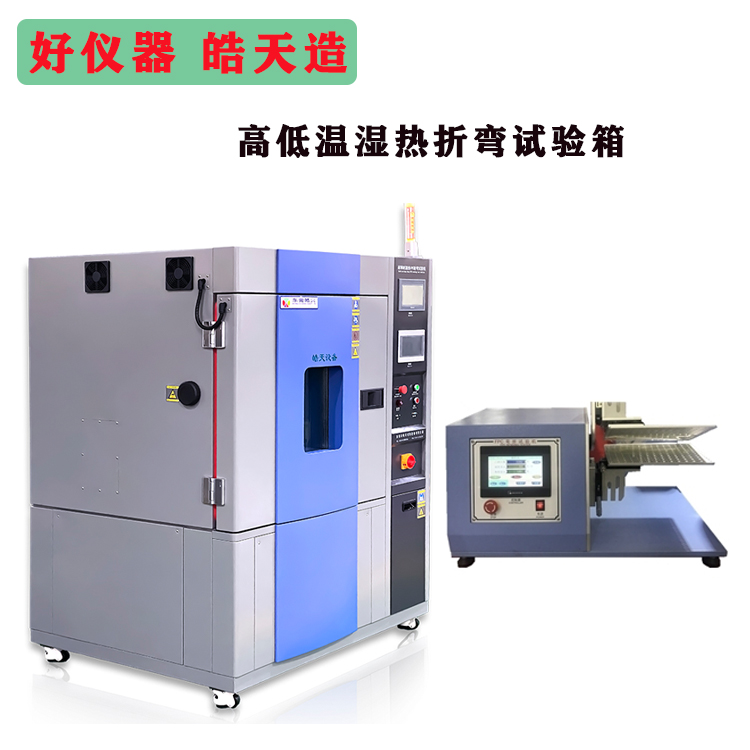

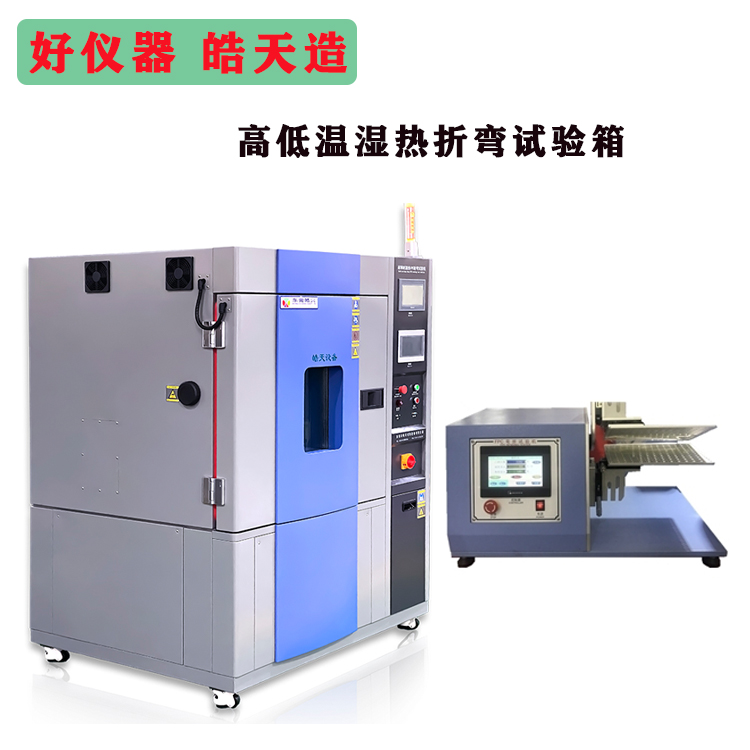

在高温高湿环境下运行的 FPC 折弯试验机,其内部结构的清洁便利性对于保证设备性能、延长使用寿命以及确保试验结果的准确性都有着至关重要的作用。以下将详细阐述这类试验机内部结构在设计上是如何实现便于清洁这一目标的。

一、整体布局的合理性

(一)空间开阔与模块化设计

高温高湿 FPC 折弯试验机内部通常采用较为开阔的空间布局,避免过多复杂、狭窄的角落和缝隙。开阔的空间使得清洁人员能够轻松触及各个部位,使用清洁工具进行擦拭、清扫等操作时不会受到空间限制。

同时,设备内部多运用模块化设计理念,将不同的功能组件,如加热模块、制冷模块、折弯机构等,按照合理的方式进行划分和布局。各个模块之间保持相对独立且有清晰的间隔,这样在清洁时,可以针对每个模块单独进行操作,便于将污渍、灰尘等污染物集中清理,也方便对出现故障的模块进行快速拆卸和维护,减少清洁过程中的交叉污染和清洁难度。

(二)预留清洁通道与操作空间

为了便于清洁工具的进出以及操作人员的工作,试验机内部会特意预留出合适的清洁通道。例如,在关键部件周围、风道进出口处等位置,保证有足够宽度和高度的空间,使清洁毛刷、吸尘器吸头之类的工具能够顺利深入,对隐藏在深处的灰尘、杂物进行有效清理。而且,在折弯机构等可活动部件的运动范围内,也预留出适当的操作空间,方便在部件处于不同位置时都能完成清洁工作,确保不会因部件的阻挡而遗漏清洁区域。

二、材料选用与表面处理

(一)易清洁的内壁材质

试验机的内部壁面材料一般会选用具有光滑表面、耐腐蚀且不易吸附灰尘和污渍的材质。比如,高品质的不锈钢板就是常见的选择之一,它不仅具备良好的耐高温、耐高湿性能,能够在长期的高温高湿环境下保持稳定,而且其光滑的表面使得灰尘、水汽等难以附着,即便有少量污染物沾染,也可以轻松用湿布擦拭干净,大大降低了清洁的工作量和难度。

(二)表面防护涂层

部分内部结构组件在制造时,会在表面施加特殊的防护涂层。这些涂层除了起到增强部件抗腐蚀能力的作用外,还具备易清洁的特性。例如,一些具有疏水性、抗油污的涂层,能够使试验过程中产生的油污、水汽凝结形成的水珠等,难以在表面停留,而是自动滑落或者可以轻易被抹去,进一步提高了内部结构的清洁效率。

三、关键部件的特殊设计

(一)折弯机构的清洁便利性

对于折弯机构这一核心部件,其设计充分考虑了清洁问题。在结构上,采用便于拆卸和组装的连接方式,使得在进行定期清洁时,可以将一些容易藏污纳垢的零件,如模具、滑块等,方便地拆卸下来,进行清洗和保养,之后再准确无误地安装回去,确保折弯机构始终处于良好的工作状态,同时也保证了整个机构周围区域能够得到有效的清洁,避免污渍积累对 FPC 折弯试验造成影响。

(二)风道系统的自清洁与易维护

高温高湿 FPC 折弯试验机的风道系统关乎着内部温湿度的均匀性,同时也是容易堆积灰尘和杂质的地方。在设计上,风道内部会尽量保持光滑,减少气流阻力的同时避免灰尘积聚。部分风道系统还配备了自清洁功能,例如,通过设置可定期反转的风机,使风道内的气流方向周期性改变,利用气流的冲击力将附着在风道壁上的灰尘等污染物震落,再通过专门的排尘口排出,极大地方便了风道的清洁工作,减少了人工清洁的频次和难度。

(三)传感器及电器元件的防护与清洁

内部的各类传感器和电器元件对于试验机的正常运行和试验参数监测至关重要。为了便于清洁同时保护它们不受污染损坏,这些部件通常被安装在具有防护外壳的位置,防护外壳既能防止试验过程中的水汽、灰尘等直接接触元件,又设计成易于打开的形式,方便清洁人员定期对其表面进行擦拭、检查,确保其始终能准确地采集和传输数据,而不会因污染物的干扰出现故障或测量误差。

四、排水与排污设计

(一)高效排水系统

在高温高湿环境下,试验过程中不可避免地会产生大量冷凝水。因此,试验机内部配备了高效的排水系统,在底部或容易积水的区域设置有排水槽,并通过合理的坡度设计,引导冷凝水自然流向排水口。排水口则连接着合适的排水管道,将水及时排出设备外,避免积水滋生细菌、腐蚀内部结构以及影响清洁工作。而且,排水管道通常采用易拆卸、易疏通的设计,方便在出现堵塞等情况时进行快速清理,确保排水顺畅。

(二)排污收集与清理

对于试验过程中可能产生的其他杂质、废弃物等,试验机内部设有专门的排污收集装置,比如在一些可能产生碎屑、油污的部件下方放置可拆卸的收集盒,便于将污染物集中收集起来,定期取出倒掉或进行相应的无害化处理,防止其在内部扩散,使清洁工作更具针对性和高效性。

综上所述,高温高湿 FPC 折弯试验机通过合理的整体布局、优质的材料选用、关键部件的特殊设计以及完善的排水排污系统等多方面的考量,使得其内部结构在满足高温高湿试验功能需求的同时,具备了良好的清洁便利性,为设备的稳定运行和可靠试验提供了有力保障。