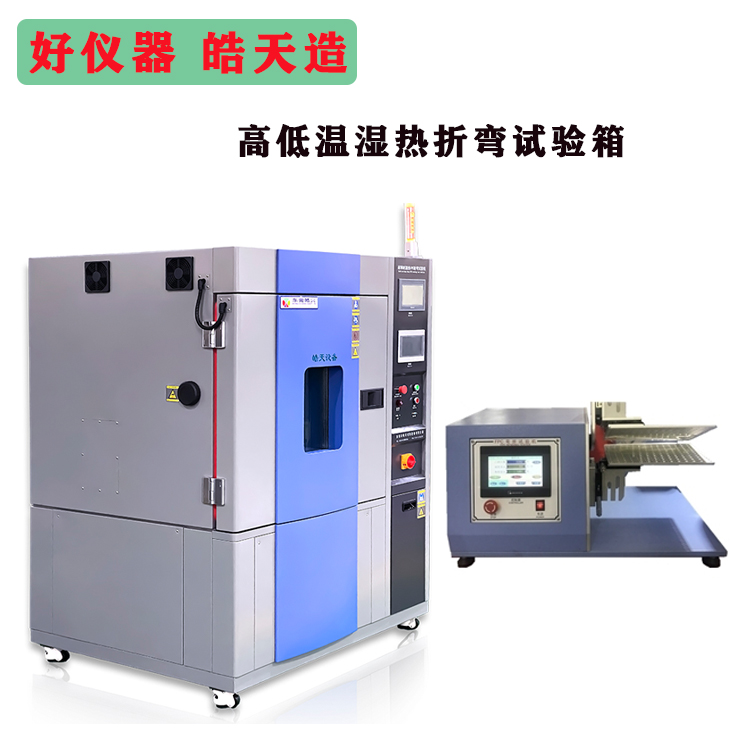

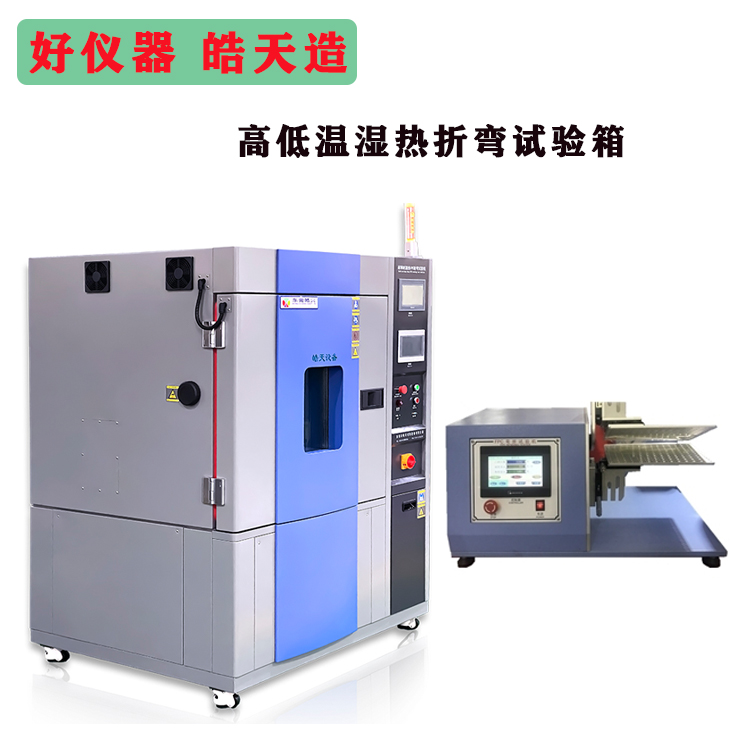

在高温高湿 FPC 折弯试验机中,折弯机构对 FPC 折弯动作的精确控制至关重要,它直接关系到测试结果的准确性与可靠性,关乎 FPC 在实际应用中的性能评估。以下将详细阐述其实现精确控制的原理与方式。 一、高精度的机械结构设计

精密导轨与滑块系统:折弯机构通常配备高精度的直线导轨与滑块。这些导轨具有直线度和极低的摩擦系数,能确保滑块在运动过程中保持稳定且精确的直线轨迹。例如,在 FPC 的折弯过程中,滑块带动折弯模具沿着导轨移动,为 FPC 提供精准的折弯力方向,使折弯角度的偏差控制在极小范围内,一般可精确到 ±0.5° 以内。

刚性机架与稳固支撑:试验机的机架采用高强度、高刚性的材料制成,如优质铸钢或铝合金。其稳固的结构能够有效减少在折弯过程中因受力而产生的变形,为整个折弯机构提供坚实的基础。当对 FPC 施加折弯力时,机架能将反作用力均匀分散,避免局部变形导致的折弯精度下降,保证 FPC 在不同位置折弯时的一致性。

二、驱动与传动系统

伺服电机驱动:折弯机构多采用伺服电机作为动力源。伺服电机具备高精度的转速控制和位置反馈功能,能根据控制系统发出的指令,精确地调整输出轴的旋转角度和速度。在 FPC 折弯时,伺服电机可根据预设的折弯角度和速度要求,精准地驱动传动部件,实现对 FPC 折弯过程的精确控制。例如,在进行多次不同角度的折弯测试时,伺服电机能快速响应并准确达到每个预设角度,重复定位精度可达 ±0.01mm。

精密传动部件:通过高精度的滚珠丝杠或同步带传动,将伺服电机的旋转运动转化为直线运动传递给折弯模具。滚珠丝杠具有传动效率高、定位精度高的特点,其螺距误差极小,能精确控制折弯模具的位移。同步带传动则具有传动平稳、噪音低的优点,且能保证传动过程中的同步性。这些精密传动部件与伺服电机配合,进一步提升了折弯机构的运动精度,确保 FPC 在折弯过程中的位置精度和角度精度。

三、智能控制系统的精准调控

传感器实时监测:在折弯机构中,安装有多种传感器,如角度传感器、位移传感器等。角度传感器实时监测折弯模具的旋转角度,位移传感器则精确测量模具的直线位移。这些传感器将实时数据反馈给控制系统,使控制系统能够实时了解 FPC 的折弯状态。例如,当 FPC 的折弯角度接近预设值时,角度传感器能及时将信号反馈给控制系统,以便控制系统及时调整伺服电机的运动,确保最终折弯角度的精确性。

闭环控制算法:控制系统采用闭环控制算法,根据传感器反馈的数据与预设的折弯参数进行实时比较和分析。若实际折弯参数与预设值存在偏差,控制系统会迅速调整伺服电机的运行参数,如转速、转向等,从而对折弯动作进行实时修正。这种闭环控制方式能够动态地补偿因各种因素(如材料特性变化、设备磨损等)引起的折弯误差,确保 FPC 在不同环境条件下都能实现高精度的折弯动作。

综上所述,高温高湿 FPC 折弯试验机的折弯机构通过高精度的机械结构设计、驱动与传动系统以及智能控制系统的精准调控,实现了对 FPC 折弯动作的精确控制,为 FPC 在高温高湿环境下的性能测试提供了可靠保障。