在许多生产场所里,对固体物料进行全自动卸料是一个标准流程。实现可靠、洁净和无灰尘外扬的卸料过程对于生产厂家来说至关重要。一般情况下,会采用物位传感器对装卸机组进行监控。爆炸危险、腐蚀性介质或是在锥形卸料口上采用振动器,这些都对传感器提出了很高的要求。

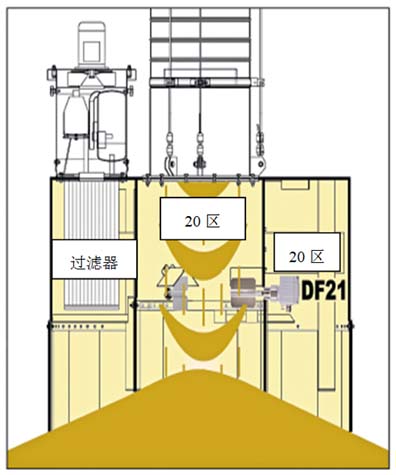

原则上,有两种类型的卸料机组。一种卸料机组可用来将固体物料开放式卸入汽车、火车、船舶或仓库中。在对有粉尘爆炸危险的固体物料进行装卸时,可能导致整个传感器位于20区的情况发生。粉体爆炸,粉体防爆,粉尘防爆.

另外一种卸料机组可用来将有粉尘的固体物料封闭式卸入带进料口的料罐车或火车车皮中。在这种情况下,需要采用结构紧凑且在装卸机组中只占用很少安装空间的物位仪表。此外,锥形卸料口上经常会采用振动器,振动器会使传感器产生强烈振动。Mollet物位测量技术有限公司针对卸料机组设计开发了一种特殊的料位计,这种料位计能圆满地完成类似测量任务。

在20区进行的卸料监控

用于固体物料的大型船舶卸料系统的装卸能力可达到2000 m³/h,高度差可达到50m。为了对该系统进行控制,需要在每个卸料口上安装3个与卸料斗互成120°角的料位计。在卸料口的下端设置有大型防尘罩,可对装卸物料提供*防尘保护并构成了封闭式卸料系统。装卸物料从卸料斗流出,并通过一台功能强大的除尘过滤器对在这个过程中所产生的粉尘进行抽吸。

当堆积的固体物料接触阻旋式料位计并检测叶片部位有料时,叶片停止旋转。由此产生的旋转位移会先发出有料位信号,然后切断阻旋料位开关的电动机电源使其停转。通过发出有料位信号,卸料机组会向上运行一段距离。以此来确保不会破坏连续的装料过程。卸料口的提升会使检测叶片所受阻力消失,阻旋开关的电动机可依靠弹簧拉力恢复到原始状态。电动机开始旋转并发出无料信号。这个过程会一直持续,直到达到所需的装载高度且卸料机组在新的卸料位置上起动为止。

短时间的控制信号切换过程对所采用的料位计提出了一个挑战。阻旋料位计DF21因其非常可靠的性能和牢固耐用的外壳而非常适合于这种应用场合。高质量的结构元件、封装式球轴承、轴封的多种选择和各种自诊断功能能证明产品适用于这种场合的主要特点。需要强调的一点是,它还获得了可用于粉尘爆炸性危险区域的Atex-许可。阻旋式料位仪的控制器位于通过一台过滤装置对粉尘进行抽吸的区域。所以它也可以在被划为20区的场所中使用。在设计阻旋料位计DF21时做到了叶片和控制器均符合Atex防爆指令-20区的要求。此外,即使传感器全部埋在物料中,内置的恒温开关也能避免机壳表面过热和超过允许值。

采用特殊设计结构的阻旋式料位计DF21可应用于叶片和控制器均位于Atex 20区的粉尘爆炸性危险区域里。

在20/21区进行的卸料监控

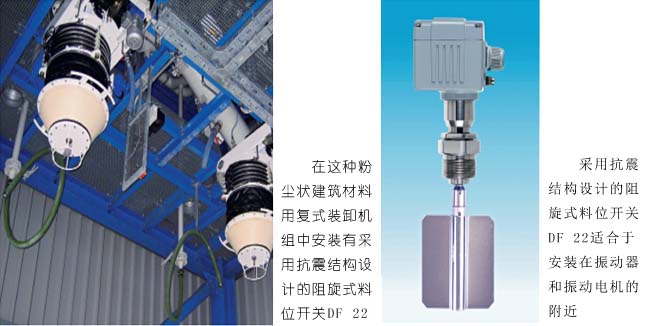

同样可以利用卸料机组将固体物料封闭式卸入带进料口的料罐车或火车车皮中。为了对卸料过程进行可靠的监控,Mollet也针对这种卸料系统设计开发了一种与其相匹配的阻旋式料位计。 在这种卸料系统中,传感器安装在离卸料口较远的前方位置,检测叶片的高度位于卸料斗的下边缘高度。通过这种方式来确保当待装料的储料车或储料罐装满时,固体物料接触叶片,叶片旋转受阻,通过车辆进料口进行的装卸料过过程停止。在这种安装环境下,阻旋式料位计的控制器会位于21区。因此在这种情况下,需要采用符合ATEX防爆指令-20/21区要求的测量仪表来完成对有粉尘爆炸危险的固体物料的装卸。

在卸料机组上常采用的振动器也会使传感器承受较高的载荷。Mollet针对这种应用场合设计了抗震结构,控制器可*与电机脱扣并且使软轴所处位置不至受到物料的直接砸击。这样即使在卸料斗强烈震动的情况下,也能确保传感器的功能可靠性。

重点推介

可用于20区的阻旋式料位计DF21获得了ATEX-许可并且符合ATEX防爆指令-20区要求的阻旋式料位计DF 21为固体物料处理设备的设计人员提供了更多的安装应用可能性。ATEX-许可可确保传感器的控制器也可以在20区的粉尘爆炸性危险区域内运行,并允许整个仪表都位于该区域中。所采用的“粉尘防爆型Ex tD”保护方法是基于防尘外壳(IP 6X)和产生的粉尘达到引燃温度时的传感器表面温度限制的。这可通过一个额外的温度开关来实现。此外,DF21是一款采用*防护等级的可用于可燃性粉尘环境的物位仪表。这表明,在正常运行时,一些可预见的或是极少发生的故障/误动作不会导致燃烧危险。极少发生的故障是指两个不相互影响、可预见的故障,而且任何一个故障都不是点火源,但两者结合在一起时便构成了点火源。

可靠的阻旋式料位计DF 21提供了许多新的在机械设备中安装的可能性