1. 钢铁冶金过程中烟气在线监测的必要性 1.1 有利于资源再利用,降低企业成本 一般来说,每生产1t粗钢约需2.1×107kJ的能量,约能产生4.2×106kJ的高炉煤气、4.2×106kJ的焦炉煤气及1.0×104kJ的转炉煤气,副产煤气约占钢铁企业能源总收入的30%-40%。因此,实现副产煤气的回收再利用可以极大地降低钢铁冶金产业的成本,实现资源的有效利用。而煤气是否有回收的价值,取决于煤气中CO等能源气体的浓度,CO和O2在线监测系统是测量气体浓度的关键。 1.2 保证生产行为的安全性 高炉和焦炉煤气中的CO浓度较高,它在空气中的混合爆炸极限为12.5%~74%,只要浓度达到爆炸极限,遇到明火极容易发生爆炸。一氧化碳的危害性和爆炸可能性均与其浓度相关,因此必须采用*的技术对煤气中的CO和O2进行实时监测。 1.3 环境保护的需要 目前我国现有20余家年产钢量400-2000万吨的钢铁联合企业,其中相当一部分企业高炉煤气排放量为10-30万m3/H。按照这样的排放量来推理可知冶金企业可以严重影响周围数公里的空气质量,造成大气污染。严重的空气污染不仅危害着周围居民的身体健康,同时恶化了生态环境。总之冶金企业周边环境的质量的优劣与其排放的CO的浓度关系密切。 2. 烟气在线监测技术现状 目前在国内煤气的非分光红外气体检测和电化学检测等方法和光谱吸收型激光传感技术。其优缺点对比如表1: 表1 烟气在线监测已有技术优缺点比较

3. 钢铁冶金行业安全生产监测系统建设方案 3.1 监测仪器选择及仪器原理 选取以基于可调谐二极管(TDLAS)激光吸收光谱技术的激光在线气体分析仪(图1)为本方案中所需的监测设备。

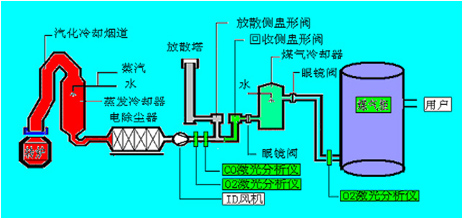

图1 示意图 这项技术的基本原理是Lamber-Beer定律(图2),气体吸收激光的强度与其浓度成正比,通过测量气体吸收激光强度可计算出气体浓度。大多数气体只吸收特定波长的光。激光的发射波长随二极管温度和电流的变化而改变,激光二极管安装了半导体制冷器和温度传感器使得发射波长稳定。 3.2 监测系统建设组成 根据钢铁冶金的过程以及实际监测需要,安全生产监测系统建设由3个部分组成,分别为转炉煤气监测、高炉煤气监测和焦炉煤气监测。 3.2.1 转炉煤气监测 如图2可见,在回收侧盅形阀/分散侧盅形阀前布设烟气在线分析仪,只有当通过CO在线监测系统测得转炉煤气中的CO浓度在30%以上时,才打开气体切换站的回收侧盅形阀进入煤气柜储存,否则通过分散侧盅形阀通过放散塔点火燃烧。在煤气柜前布设烟气在线分析仪,只有在线监测系统测分析保证煤气柜内O2含量不会超标(控制在1%以下)才允许焦煤煤气进入煤气柜,否则启动停止回收,以保证系统的稳定性和安全性。

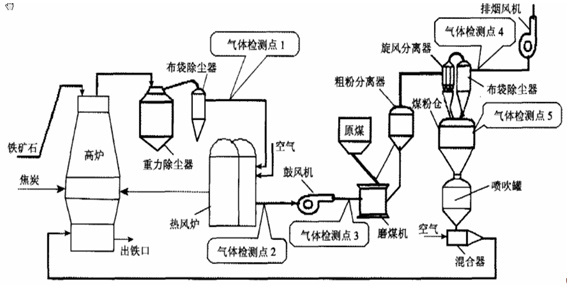

图2 转炉系统中监测点的布设 3.2.2 高炉煤气监测 如图3所示,根据工艺生产和安全要求,高炉煤气监测系统点位布设分为以下几个部分:

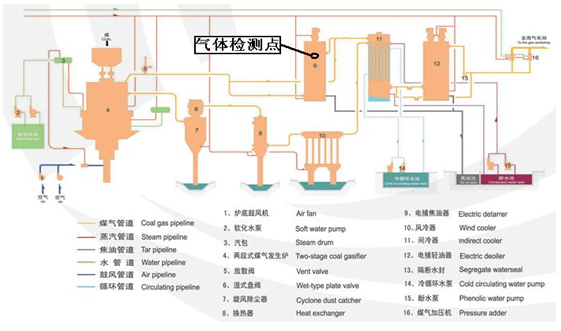

图3 天瑞仪器激光在线气体分析仪GALAS 6V在高炉系统中监测点的布设 3.2.3 焦炉煤气监测 如图4所示,根据工艺生产和安全要求,焦炉煤气监测系统点位布设位于电捕捉器中,分析控制电捕焦油器中的O2,防止煤气与O2混合达到一定比例爆炸。

图4 焦炉系统中监测点的布设 4. 系统概述 4.1 性能特点 激光气体分析仪由于采用了激光半导体二极管吸收光谱(TDLAS)技术,从根本上解决了采样预处理带来的诸如响应滞后、维护频繁、易堵易漏、易损件和运行费用高等各种问题。 4.2 主要技术指标 表2 在线气体分析仪测量指标

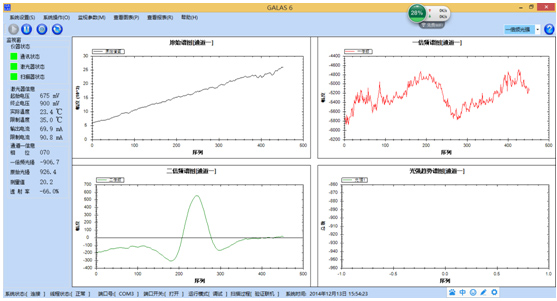

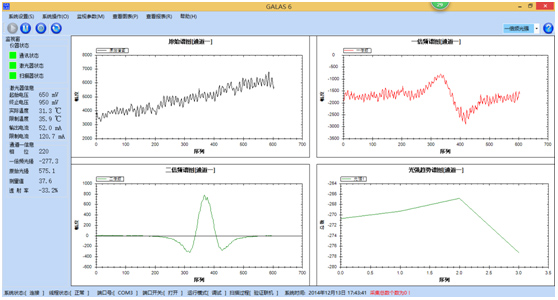

4.3 现场谱图数据 下图为某钢铁厂实际应用测量CO和O2的工作图谱:

图5 氧气不炼钢时谱图

图6 一氧化碳炼钢时谱图

图7 炼钢历史数据 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||