【技术交流】金相分析技术及其应用

金属的性能取决于它的成分和微观组织,其中微观组织对金属性能的影响zui为直接,因此我们可以通过对金属微观组织的观察和分析(即金相分析技术)来预测和判断金属的性能,并分析其失效破坏的原因。金相分析技术是根据有关的标准和规定来评定金属材料内在质量的一种常规检验方法,并可用来判断零件生产工艺是否完善,有助于寻求零件产生缺陷的原因,因此它是涉及金属材料生产、使用和科研中一种*的手段。

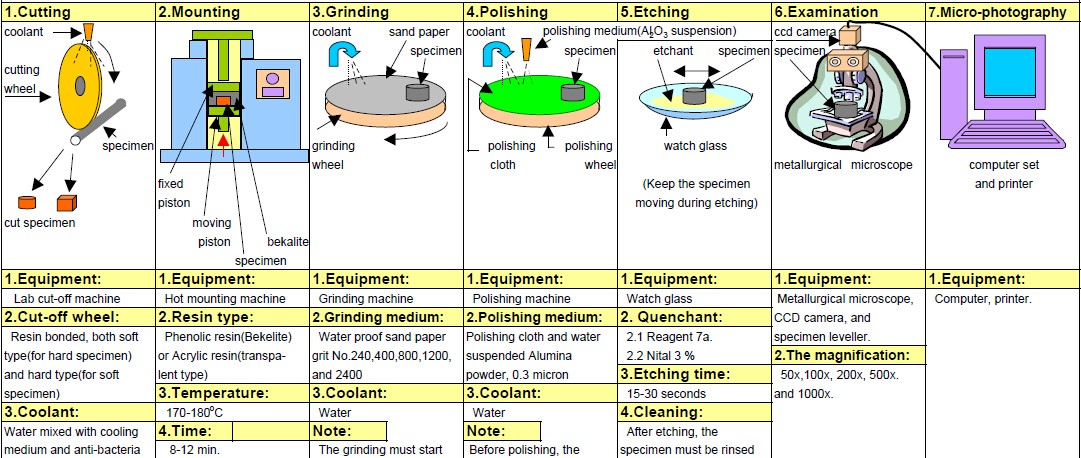

进行金相分析,首先应根据各种检验标准和规定制备试样(即金相试样),若金相试样制备不当,则可能出现假象,从而得出错误的结论,因此金相试样的制备十分重要。通常,金相试样的制备步骤主要有:取样、镶嵌、标识、磨光、抛光、浸蚀,但并非每个金相试样的制备都必须经历上述步骤,如果试样形状、大小合适,便于握持和磨制,则不必进行镶嵌;如果仅仅检验金属材料中的非金属夹杂物或铸铁中的石墨,就不必进行浸蚀。总之,应根据检验的目的来确定制样步骤。

一、金相试样制备与观察

1、取样

取样是金相试样制备的*道工序,若取样不当,则达不到检验目的。因此,取样的部位、数量、磨抛光面方向等应严格按照相应的标准规定执行。

(1)取样部位和磨面方向的选择

取样部位必须与检验目的和要求相一致,使所切取的试样具有代表性。必要时应在检验报告单中绘图说明取样部位、数量和磨抛光面方向。

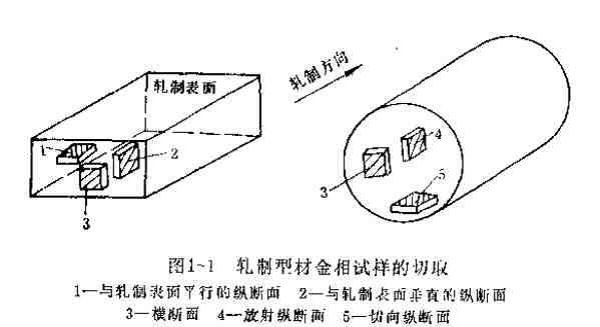

图1-1 表示轧制型材金相试样的切取方位;

一般纵断面(图1-1中的1、2、4、5)主要用于:

1)检验非金属夹杂物的数量、大小和形状;

2)检验晶粒的变形程度;

3)检验钢材的带状组织,以及通过热处理对带状组织的消除程度。

横断面(图1-1 中的3)主要用于:

1)检验从表面到中心金相组织变化情况;

2)检验表层各种缺陷,如氧化、脱碳、过烧、折叠等;

3)检验表面热处理结果,如表面淬火的淬硬层,化学热处理的渗碳层、氮化层、碳氮共渗层以及表面镀铬、镀铜层等;

4)检验非金属夹杂物在整个断面上的分布;5)测定晶粒度等。

(2)取样方法

金相试样一般为φ12×12mm的圆柱体或12×12×12mm的立方体。若太小则操作不方便,若太大则磨制面过大,增长磨制时间且不易磨平。非检验表面缺陷、渗层、镀层的试样,应将棱边倒圆,防止在磨制中划破砂纸和抛光织物,反之,检验表层组织的试样,严禁倒角并应保证磨面平整。

2、镶嵌

当金相检验的材料为丝、带、片、管等尺寸过小或形状不规则的试样,由于不便握持,可采用镶嵌的方法,得到尺寸适当,外形规则的试样。当检验试样的表层组织时,为防止在磨制中产生倒角,也可采用镶嵌。常用的镶嵌方法有机械夹持法、热镶嵌法和冷镶嵌法等。

3、磨光与抛光

金相试样经过切取、镶嵌后,还需进行磨光、抛光等工序,才能获得表面平整光滑的磨面。图1-3表示了切取试样后形成的粗糙表面,经粗磨、细磨、抛光后,磨痕逐渐消除,得到平整光滑的磨面。

磨光可以分为粗磨和细磨。每一道工序,都与上一道工序成90°方向,直到看不到上道工序的划痕为止。

抛光可以分为机械抛光和电解抛光。机械抛光适用于大部分钢种,但是由于机械抛光有机械力的作用,不可避免会产生金属变形层,使金属扰乱层加厚,出现伪组织。而电解抛光是利用电解方法,以试样表面作为阳极,逐渐使凹凸不平的磨面溶解成光滑平整的表面,因无机械力的作用,故无变形层,亦无金属扰乱层,能显示材料的真实组织并兼有侵蚀作用,适用于硬度较低的单相合金、容易产生塑性变形而引起加工硬化的金属材料,如奥氏体不锈钢、高锰钢、有色金属和易剥落硬质点的合金等的试样抛光。

4、金相显微组织的显示

抛光后的试样表面是平整光亮、无痕的镜面,置于金相显微镜下观察时,除能见到非金属夹杂物、孔洞、裂纹、石墨和铅青铜中的铅质点以及极硬相在抛光时形成的浮凸外,仅能看到光亮一片,看不到显微组织,必须采用适当的显示方法(即侵蚀),才能显示出组织。

金相显微组织的侵蚀方法很多,可分为化学侵蚀、电解侵蚀和其他侵蚀等。其中化学侵蚀法具有显示全面、操作便捷、经济便宜、重现性好等优点,故在生产以及科研中广泛应用。

化学浸湿是一个电化学溶解的过程。金属与合金中的晶粒与晶界之间,以及各相之间的物理化学性质不同,他们具有不同的自由能,在电解质溶液中则具有不同的电极电位,可组成许多微电池,较低电位的部分是微电池的阳极,溶解较快,溶解的地方则呈现凹陷或沉积反应产物而着色,如图1-3a 所示。在显微镜下观察时,光线在晶界处被散射,不能进入物镜而显示出黑色晶界;在晶粒平面上的光线则散射较少,大部分反射进入物镜而呈现亮白色的晶粒。图1-3b 是纯铁的显微组织,黑色为晶界明亮色微晶粒。

二、金属材料典型组织

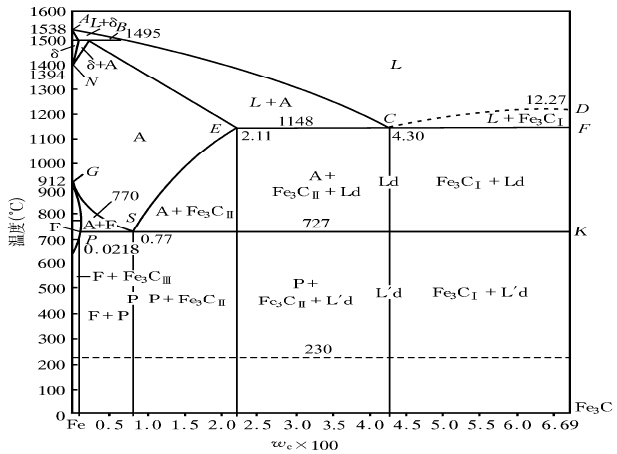

1、铁碳平衡相图

按照含碳量从高到低的顺序;

1、典型的钢铁平衡组织如下:

铁素体(工业纯铁)→铁素体+珠光体(20 钢)→铁素体+珠光体(45 钢)→铁素体+珠光体(60 钢)→珠光体(T8 钢退火组织)→P+Fe3CⅡ(T12钢退火组织)→P+Fe3CⅡ+Ldˊ(亚共晶白口铁组织)→Ldˊ(共晶白口铸铁)→Fe3CⅠ+Ldˊ(过共晶白口铸铁组织);

2、典型非平衡组织如下:

低碳马氏体(15 钢淬火组织)→20 钢板条状马氏体→45 钢中碳马氏体→T12 钢回火马氏体→40Cr 回火托氏体→40Cr 回火索氏体→ZGMn13 奥氏体组织→上贝氏体组织形态→下贝氏体组织形态→魏氏组织;

三、金相分析技术的应用

金相分析在生产中有广泛的应用。下面以失效分析中的应用,举例说明,如下:

1、根据金相分析结果可以判断热处理生产工艺及其组织缺陷

(1)螺栓金相显微组织分析

螺栓的金相组织照片见图1。横剖面金相显微组织观察结果表明,该螺栓基本组织为铁素体(白色)+珠光体(黑色),晶粒度比较细小(约为11~12级),表明该螺栓采用变形加工或者正火热处理进行了细化晶粒处理,细小的晶粒可以提高螺栓的综合力学性能,对提高螺栓的强度有益。纵剖面金相显微组织观察结果表明,该螺栓存在较为严重的带状组织分布,带状组织分布程度等级为5级。

带状组织通常发生在经过热变形加工后的亚共析钢(中、低碳钢)中,其典型特征是铁素体和珠光体沿着压延变形方向交替分层分布。带状组织会使钢的力学性能产生各向异性,即沿着带状组织的纵向强度高、韧性好,而横向则强度低、韧性差,另外还会导致硬度不均匀。

(2)减速机轴金相显微组织分析

减速机轴金相组织照片见图2~图5。组织观察结果表明,该减速机轴外表面没有经过渗碳处理或其他表面处理,基本组织为铁素体(白色)+珠光体(黑色),从铁素体和珠光体含量比例来看,该减速机轴含碳量约为0.45%,结合前面成分分析结果,可以确认减速机轴材料为45 钢。另外,从减速机轴基本组织组成来看,该减速机轴没有经过调质处理。从铁素体的分布形态来看,铁素体呈网状分布于晶界,并向晶内生长,形成具有一定取向的针片状晶内铁素体,具有魏氏体组织特征,魏氏体组织的出现会严重降低钢的韧性、塑性和强度,尤其会增加钢的脆性。由于魏氏体一般是在较慢的冷却速度条件下形成,并结合考虑基本组织具有非常粗大的晶粒度(2~3级),可以确认该减速机轴没有经过规定要求的调质处理,甚至没有经过正火处理,严重不符合热处理工艺要求的规定。

(3)活塞杆显微组织分析

该活塞杆材料为42CrMo 钢,一般要求进行调质处理,对螺栓材料的金相显微组织分析结果表明活塞杆组织为回火索氏体+铁素体(见图9),其中白色条状物为铁素体,索氏体组织粗大,碳化物呈颗粒状集中分布于铁素体条之间,可见原马氏体位向。根据GB/T 13298-91标准进行检验,从铁素体条的形状、大小和分布可以看出该活塞杆在淬火时得到的马氏体组织非常粗大,其中活塞杆外表面马氏体zui为粗大,马氏体等级为8级,活塞杆半径中部的马氏体等级为7级,而活塞杆心部的马氏体等级为6级,因此整个活塞杆截面上马氏体组织都非常粗大,可能是由于淬火温度过高造成的。粗大的马氏体虽然不会明显降低活塞杆的硬度,但是会严重降低活塞杆的强韧性。对活塞杆螺纹面的金相显微组织观察还发现螺纹表面没有发生氧化脱碳现象,表明活塞杆在热处理过程中得到较好的气氛保护。

2、根据金相显微组织照片可以知道构件的破坏原因

(1)304不锈钢盘管破坏分析

304 不锈钢盘管的微观组织照片见图6。从图中可以看出,304 不锈钢盘管材料微观组织基本由单相奥氏体晶粒以及极少量碳化物组成,晶粒度比较粗大

(约3 级),碳化物分布均匀,没有发生晶间碳化物大量析出现象,可以排除晶间敏化的可能性。晶内有大量孪晶和滑移线出现,由于孪晶是奥氏体的主要塑性变形方式,表明该304不锈钢盘管承受较大的工作应力。304不锈钢盘管中的微观裂纹见图7。从图中可以看出,裂纹由盘管外表面萌生并向盘管内表面发展,直至穿透管壁发生泄漏失效。裂纹为穿晶型裂纹,除了主裂纹外,还有少量二次裂纹存在,二次裂纹数量很少且发展程度十分有限,据此同样可以排除发生晶间腐蚀破裂的可能性。从304不锈钢盘管外表面周向主裂纹基本垂直于表面向内部发展这一特征来看,该304不锈钢盘管的开裂可能与轴向拉应力有关。根据腐蚀产物分析结果(含有大量氯离子),可以判断该盘管破裂属于氯离子应力腐蚀开裂破坏。

(2)高温弹簧破坏分析

弹簧的微观组织照片见图8。从图中可以看出,弹簧材料微观组织基本由回火托氏体+ 少量铁素体(白色)+ 石墨(黑色)组成,从未经浸蚀的金相组织

照片中可以更加清晰地看到石墨的组织形态,石墨颗粒的平均弦长为8um,游离面积百分比为0.36%,根据YB/43-64 弹簧钢游离石墨检验标准,该弹簧钢游离石墨的等级为4 级(zui),表明该弹簧已经发生严重的石墨化。游离石墨破坏了金属基体的连续性,降低固溶体中的碳含量,严重影响钢的综合性能尤其是韧性、高温强度和疲劳强度,并zui终导致脆性断裂。