- 面议

起订量:

MODEL 8610 电池包功率级硬件在环测试台架系统

- 型号

- MODEL 8610

该企业相似产品

苏州洋嘉电子有限公司成立于2012年,注册资本1200万人民币,我公司主要为各类客户提供工业测试测量方案及相关仪器。本公司拥有专业的技术服务团队以及相关的产品服务渠道,通过双方合作,本公司将为您提供高品质及全面的专业服务!

公司经营范围涵盖工业测试测量,电子产品,机电设备,仪器仪表,计算机软硬件等。产品广泛应用于电子制造业,机器制造业,医疗化工业,计量校验等行业。

本公司是一家全面经销型优质代理商,目前与国内外及中国台湾地区多家仪器及设备生产商建立了全面伙伴关系,共同开拓及维护者国内外优质客户渠道。受欧美及东北亚制造商服务和价值理念,我公司目前也在全面建立健全并提升服务宗旨,系统化为客户提供解决方案,为客户排除和解决生产困扰,使客户终取得高效率的创造价值。

详细信息

电池包功率级硬件在环测试台架系统MODEL 8610特色

■ 整合Fault Injection Unit硬件进行故障注入功能仿真,协助完善ISO 26262功能安全测试

■ 支持各种Simulink Model-based 实时车辆模型导入, 透过NEDC、WLTP等国际标准工况实现整车等级电池动态充放电性能验证

■ 支持CAN、CAN FD、LIN通讯接口

■ 整合交直流EVSE充电接口,包含CAN、 PLC通讯与相关控制信号,满足不同充电规范所需之各项兼容性测试

■ 对电池高压Relay open/close、Initial power output、CAN信号等相关时序进行实时监控

■ 整合Hi-Pot耐压测试设备,可对电池绝缘与接地状态进行量测比对

■ 多样的模块化硬件提供测试准确性及重复性,并可根据使用者需求进行扩充

■ 通过ASAM XIL及ASAM XIL-MA支持上层自动化测试软件

■ 独立PLC系统实时监控,确保试验过程安全无虞

电池包功率级硬件在环测试台架系统MODEL 8610应用范围

■ 电池包系统标定及验证

■ 可靠度和耐久性测试

■ 模拟车辆行驶工况测试

■ 系统集成测试

致茂电子推出新型电池包功率级硬件在环测试台架系统,具备新能源汽车电池系统及其零部件之测试能力,包括电池模块、电池管理系统以及散热冷却系统等相关部件,并提供多样化的硬件选择进行集成,如直流电源供应器、电池充放电机、数字电表、绝缘量测仪、短路及过电压保护装置。

Chroma 8610电池包功率级硬件在环测试系统专门针对电池模块与电池包研发设计,结合实时硬件系统与开放式软件架构,提供用户弹性且功能强大的动态测试系统,可导入实际车况进行充放电、CAN信号量测与控制、故障注入、绝缘量测及模拟充电桩充电等相关测试项目,并可于此台架实现弹性化排列组合,藉以仿真验证成车环境最重要的复合工况及失效风险最高的复合操作情境(如:循环放电时的通讯与物理信号故障), 在不需以实车进行测试的情况下对电池包进行更深入试验、大幅提升开发效率。

8610系统整合Chroma自有的高性能170X0系列电池充放电机,用以仿真动力系统对电池包进行拉载与回充之动作,可于不同车辆行驶工况下, 仿真电池包快速之动态充放电行为,除增加验证可靠性外,并具有整车级之测试能力。另外测试过程中由电池包输出之电能可透过Chroma充放 电机回馈至电网,以增加能量使用效率并帮助节省成本。

支持车辆开发流程与功能安全测试需求

Chroma 8610电池包功率级硬件在环测试系统不仅能实现过往基本所需进行之功能与信号控制测试,亦包含实际功率行为验证,相较传统信号级HIL 方案,8610系统更完整覆盖EV高功率部件测试范围。协助用户针对电池包、电池模块、电池管理系统以及散热冷却系统等相关部件于车辆标准V型 开发流程右端进行更多验证工作,包含电池包系统级功能与各种复合工况测试,在进入成车试验前即可早期发现问题并修正错误,有效降低开发成本并提高测试效率。

为涵盖各种成车实际运作之复杂行为,近年来车辆产业大力推广ISO 26262道路车辆功能安全规范做为各车厂与其供货商在产品开发上遵循之标准, ISO 26262由产品系统向下展开至硬件与软件,针对安全要求提出应遵循之内容 (功能安全要求→技术安全要求→硬件安全要求→软件安全要求),于测试验证部分则提及,不论在任何功能安全完整性(ASIL)等级下,都须进行硬件在环与故障注入试验,以确保安全机制于整车层面上的正确性与失效覆盖率之有效性。

8610整合故障注入单元(Fault Injection Unit),针对待测系统各类控制与通讯信号进行任意开短路故障测试,并可结合动态放电、绝缘阻抗变动与静态充电…等车辆行为仿真,藉以模拟验证成车最重要且失效风险最高的复合操作情境,在不需实车情况下对电池包进行更深入试验,协助完善ISO 26262流程中故障注入测试内容,利于取得ASIL安全等级认证。

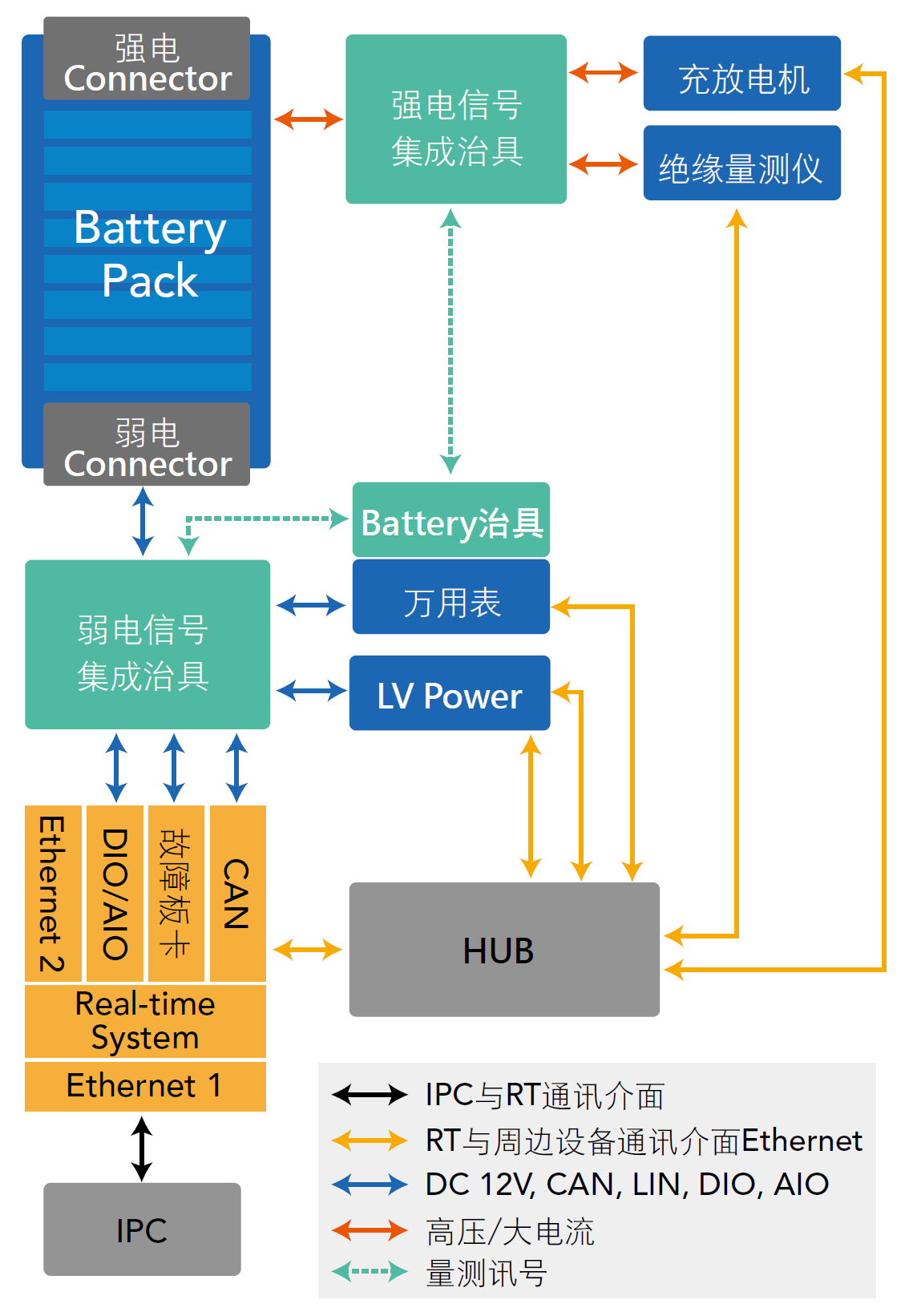

实现实时控制、数据采集、通讯与保护功能

Chroma 8610电池包功率级硬件在环测试系统不仅能实现过往基本所需进行之功能与信号控制测试,亦包含实际功率行为验证,相较传统信号级HIL 方案,8610系统更完整覆盖EV高功率部件测试范围。协助用户针对电池包、电池模块、电池管理系统以及散热冷却系统等相关部件于车辆标准V型 开发流程右端进行更多验证工作,包含电池包系统级功能与各种复合工况测试,在进入成车试验前即可早期发现问题并修正错误,有效降低开发成本并提高测试效率。

为涵盖各种成车实际运作之复杂行为,近年来车辆产业大力推广ISO 26262道路车辆功能安全规范做为各车厂与其供货商在产品开发上遵循之标准, ISO 26262由产品系统向下展开至硬件与软件,针对安全要求提出应遵循之内容 (功能安全要求→技术安全要求→硬件安全要求→软件安全要求),于测试验证部分则提及,不论在任何功能安全完整性(ASIL)等级下,都须进行硬件在环与故障注入试验,以确保安全机制于整车层面上的正确性与失效覆盖率之有效性。

8610整合故障注入单元(Fault Injection Unit),针对待测系统各类控制与通讯信号进行任意开短路故障测试,并可结合动态放电、绝缘阻抗变动与静态充电…等车辆行为仿真,藉以模拟验证成车最重要且失效风险最高的复合操作情境,在不需实车情况下对电池包进行更深入试验,协助完善ISO 26262流程中故障注入测试内容,利于取得ASIL安全等级认证。

实现实时控制、数据采集、通讯与保护功能

Chroma 8610系统具有过流保护、过压保护、欠压保护、短路保护、温度监控等告警功能与保护机制,其控制软件为开放式架构,可同步结合实时系统、功率设备、量测模块与仿真模型对电池包进行整车级的Real-time动态测试。

通讯接口支持常用之CAN、CAN FD及LIN接口协议,并具有加载CAN通讯所需之DBC档案功能。手动测试方面具备高弹性编辑修改人机接口功能,用户可持续优化测试项目与流程;而在自动测试方面则支持以ASAM XIL为接口之上层测试软件,并在完成自动测试程序后记录系统各项监控参数以作为后续分析使用。

测试接口可设定数据采集时间,除实时显示各项参数值(车速、电 压、电流、输入功率、输出功率、效率、温度、运行模式等)之外, 并可在测试过程中将针对各项参数绘制曲线图并产出报表。

另配置独立PLC监控系统,实时监控系统软件与功率设备运行状态, 若有错误状态发生时可立即停止充放电行为,实时保护产品与设备系统。

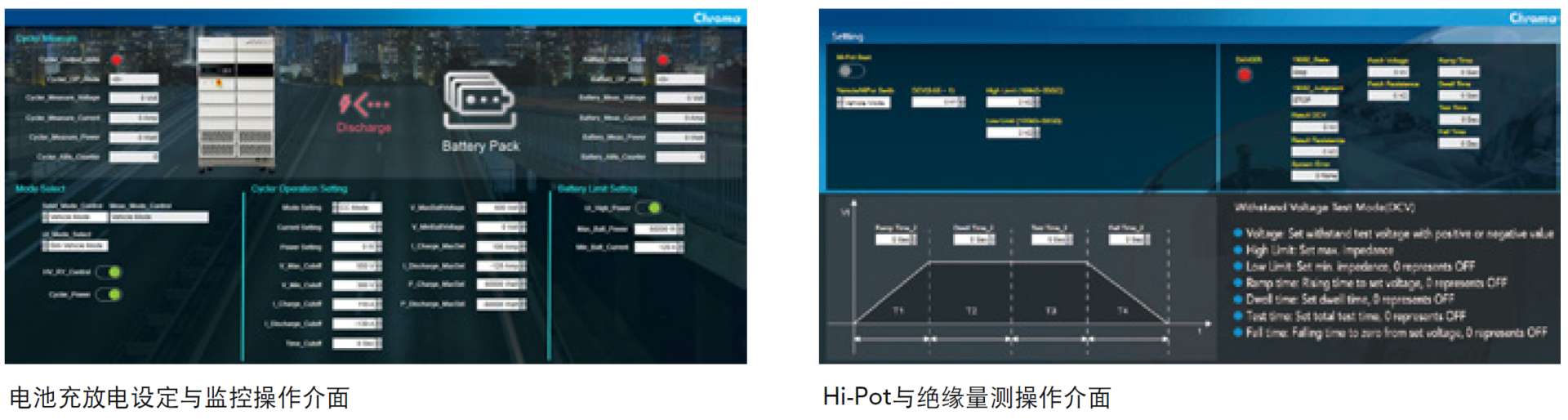

高弹性与直觉式人机操作接口

人机操作接口(UI Interface)为测试系统中非常重要之环节,将直接影响研发测试人员操作便利性及测试执行效率, Chroma 8610系统可针对用户规划内容定制所需之各项功能,并整合各种仪器设备,建立操控与测试程序开发环境,可供用户撰写、修改测试程序,并允许用户自行编辑修改UI 画面。主要功能包含 :

设备及待测物参数显示画面 :

如电池充放电状态、电压、电流、功率、电量、保护告警、绝缘程度、…等,并能以数字、仪表及绘图之方式实时更新数值变化。

测试项目所需设定之控制参数画面 :

如电池充放电启动与关闭、充放电电压、电流、功率设定、绝缘量测启动、故障注入信号选定、测试工况选择等,并能以数字、拖曳及开关之方式改变控制数值。

整车等级动态充放电与复合工况应用

搭配Chroma 170X0系列电池充放电机,8610可仿真动力系统对电池包进行动态拉载与回充行为,并支持Altair Activate车辆模型及各种Simulink Model-based之实时数学模型导入,透过NEDC、WLTP等国际标准车辆Driving Cycle实现整车等级电池动态充放电性能验证,相较一般电池测试系统,不需要先取得实际车辆运行之充放电记录文件一次加载回放,可直接实现实时电池包动态测试功能。除此之外亦能将信号量测与控制、故障注入、绝缘量测及模拟充电桩充电等各测试功能,进行高弹性化排列组合以达成复合式工况,更深入对待测物进行试验。以下举例说明,加载实车路况后进行充放电,并模拟故障注入后实时改变充电动作。

多种测试项目

(1) 定电流与定电压充放电测试

(2) 车辆Driving Cycle循环放电

(3) 任意充放电Pattern重现

(4) 电压量测与电压差检测

(5) 电流量测与电流差检测

(6) 上下电控制逻辑与时序 (继电器自检机制确认)

(7) 高压互锁机制

(8) 电池保护功能时序确认

(9) 绝缘阻抗量测

(10) 交直流耐压度测试

(11) 动态泄漏电流

(12) GB/T, CHAdeMO, CCS交直流充电与互操作测试

复合测试功能

(1) 车辆Driving Cycle循环放电时,故障注入检测并确认绝缘与耐压程度

(2) 任意放电与回充Pattern重现时,故障注入检测并确认绝缘与耐压程度

(3) 故障注入对电量计算及各项保护功能之影响

(4) 交直流接口充电时,故障注入检测并确认绝缘与耐压程度

(5) 电池电量、电芯及总电压、故障信号与充电能量变化关系测试

(6) 充电满电校正机制测试