其他品牌 品牌

代理商厂商性质

上海市所在地

21100052/21100049氙灯老化备件包4000小时

¥86000

21000113 Light/Quartz(石英)滤镜耗材包

¥86000

21000114Ci4400Ci4000氙灯老化备件包

¥86000

21000043Ci4400Ci4000氙灯老化试验箱备件包

¥86000

21100040Ci4400Ci4000氙灯老化试验箱备件包

¥86000

21000046氙灯老化试验箱备件包

¥86000

UVTest紫外老化箱

¥160000

GMW14872交变盐雾试验箱

面议

盐雾箱ISO9227人造气氛盐雾腐蚀箱

面议

GBT10125人造气氛腐蚀盐雾箱

面议

中性NSS醋酸盐雾AASS铜加速醋酸CASS盐雾

面议

SAE1008钢板SAEJ2329CR1E盐雾质量损失片

面议

VDA233-102汽车结构材料和部件的循环腐蚀试验

0 Preface

前言

本规范由汽车、钢铁和铝工业共同制定。

为了证明在开发用于汽车工业的新材料和涂层的实验室级循环腐蚀试验过程中的密切合作,本规范与StahlEisen-Prüfblatt 1850的内容相同。以及VDA 233-102。

1 Purpose and scope

目的和范围

本规范旨在提供

用于评估部件腐蚀行为和涂层系统提供的腐蚀保护的加速试验程序。加速的试验覆盖层,尤其是规定人造材料周围的分层/腐蚀蠕变涂层和表面缺陷特殊试验板、粘合试样或部件的边缘腐蚀。与湿度利用率较高的试验相比,预计粘合剂的老化率会降低。这种实验室规模的循环腐蚀试验也适用于评估法兰区域或间隙以及未涂漆表面的穿孔腐蚀。

该方法可诱导腐蚀过程并产生可再现的腐蚀模式,该模式与自然风化试验(DIN55665)和驾驶操作中获得的结果密切相关。尤其是基体钢、镀锌钢和铝的腐蚀形态,更是反映了现实生活中的各种现象。该试验方法基于实际的腐蚀性气候条件,并为汽车应用中的大量应用提供了不同的结果。

1.2. Disclaimer

免责声明

VDA建议是可供任何人使用的建议。使用这些建议的任何人都有责任确保正确使用这些建议。VDA建议充分考虑了出版时。使用VDA建议不允许一个人避免为自己的行为承担责任。在这方面,每个人都有自己的风险。VDA和参与制定VDA建议的各方不承担任何责任。我们要求在使用VDA建议时遇到错误或可能出现错误解释的任何人立即联系VDA,以便纠正任何错误。

这份文件是德文版本的译本。因此,德国文件代表原件,如有不符之处,应予以引用。由于本文件是一种翻译,可能是因为某些术语通常深深植根于原始语言,因此,如果没有某种程度的翻译,将其翻译成另一种语言是不可能的。模棱两可。

2 涉及标准

DIN EN 10130

DIN 55665

ISO 8407

SEP 1160/Part 1

Part 1: Corrosion Performance

3设备和消耗品

-可编程腐蚀试验箱

-使用数据记录器监测温度和相对湿度

-用质量损失样品监测恒定试验条件

-量筒加漏斗

-酸度计

4 腐蚀试验

正确执行VDA 233-102需要一个可编程测试室,允许温度、相对湿度和盐雾连续编程。

测试应在一个允许所有编程气候运行的组合室内进行,以确保气候干扰小。在特殊情况下,也可以在几个试验室中进行试验。

与盐雾气氛、冷凝液或试验溶液接触的试验设备的所有部件均应采用耐试验冲击的材料制成。

介质本身并不会影响测试溶液或盐雾/冷凝液的作用。

试验室设计应包括冷却、加热和压力补偿设备,以及设置和保持气候数据[温度(dt=±2)℃,相对湿度(drh=±3)%]in在规定的温度/湿度点的密闭室。建议温度变化率为1.5 K/min。

试验室几何结构的设计应确保不会有水滴从天花板或侧壁掉落到位于其下方的试样上。喷洒后,试验溶液不得返回储液罐。测试的可用空间被定义为在实际喷射射流之外的室的一部分,并且根据所示的第4.3节在喷雾的恒定分布内。

4.1 Spray nozzle(s)

喷嘴

用于产生喷雾的喷嘴应适用于试验的温度范围,并符合第4.3节规定的条件。必须设置和固定流量,使其在第4.3节规定的限值内。必须小心,以确保喷射射流不直接指向待测试的样品。喷淋喷嘴的数量和布置要根据使用情况选择,以便使用空间的规格。

4.2 Test solution

试验溶液

应使用1 wt.%氯化钠水溶液进行试验。

将氯化钠溶解在蒸馏水或去离子水中,在(25±2)°C下的电导率为≤20μs/cm,以确保(10±1)g/L的浓度为实现。喷洒和收集的溶液的氯化钠浓度必须

也为(10±1)g/l。这种(10±1)g/l溶液的相对密度为1.005+/-0.0005。

25°C时为g/cm³。去离子水的质量、盐和收集溶液的pH值在DIN EN ISO 9227(NSS试验)中定义。

应选择在规定的时间段内进行喷涂,以便在将溶液喷涂到空腐蚀试验室中至少3 h时,放置在试验室中的每个收集容器中收集的喷涂溶液的平均量为(3.0±1.0)。ml/h。每个接受者的水平收集面积约为80 cm²。

合适的收集容器包括直径为100 mm的玻璃或塑料漏斗。

(相当于上述收集区域)通过塞子安装在由玻璃或塑料制成的量筒上。(有关方法,请参考DIN EN ISO 9227)。

为了证明喷雾的恒定分布,至少两个收集收件人应放置在可用空间内的代表性位置。目标编号至少为每4平方米测试区域一个接收者。

当按照第4.1节所述使用喷嘴时,经证明,仅在提供的仪表和控制设备的帮助下,在规定的时间段内设置喷射试验溶液的流速是合适的。规定的试验压力和吸入高度应保持不变。

4.3 Flow rate and distribution of the spray The flow-rate of test solution according to Section

喷雾流量与流量分布

4.4 Compressed air

压缩空气

根据ISO853-1,用于产生盐雾的压力约为70至180千帕的压缩空气不得超过总含油量和固体污染物的百分比,如1类清洁度所规定的。根据DIN EN ISO 9227(NSS试验),压缩空气加湿器中的水温取决于喷洒盐溶液的压力。

5 执行

5.1试验条件-试验程序-试验持续时间应根据具体情况进行规定。典型的测试持续时间为6个完整的测试周期(6周)。如有必要,可更改试验持续时间,直到可以得出有关腐蚀行为的结论为止。

经证明,临时评估有助于确定腐蚀的进展。

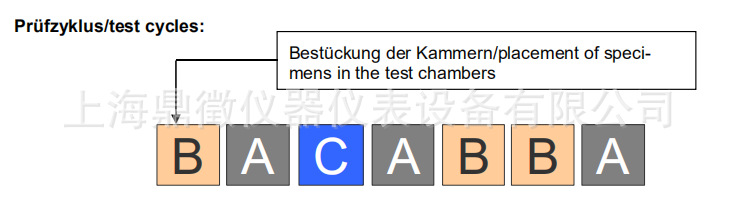

A full test cycle lasts 7 (Fig. 1) days and consists of:

3 times = 24h cycle A (Fig. 2; see also 7.2) without freezing phase, with 3 h salt spray phase (1 % NaCl solution)

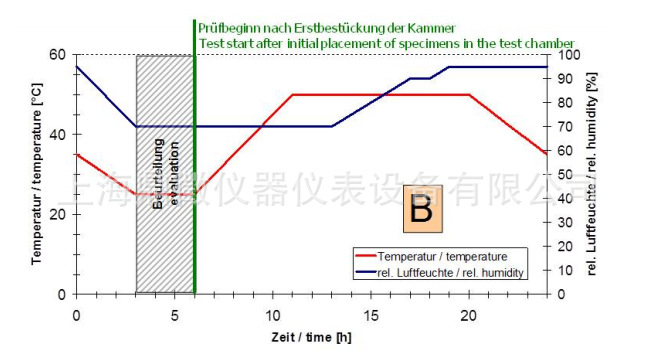

3 times = 24h cycle B (Fig. 3; see also 7.2) without freezing phase, without salt spray, including assessment of specimens (or walk-around inspection)

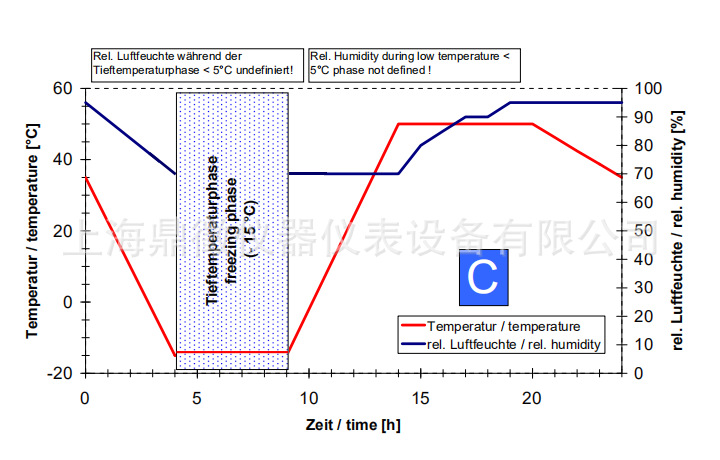

1 time = 24h cycle C (Fig. 4; see also 7.2) with freezing phase, without salt spray

Fig.1: 试样在试验箱中的放置应仅在评估阶段的第one个循环B中进行。这也适用于试样的去除。

Fig.: 2: 24 h-cycle A, 包含 3 小时盐雾测试(1 % NaCl)

Fig.: 3: 24 h-cycle B without freezing phase, without salt spray, with evaluation phase

Fig. 4: 24 h-cycle C, 低温无盐雾

5.2 Test interruption

测试中断

仅允许在评估阶段(周期b)中断试验或打开试验室。在此期间,不得关闭试验箱。

不允许盐雾相中断。应避免周期性气候阶段的长时间中断;如果不可避免,必须在试验报告中提及。

5.3 Placing specimens in the chamber

将样本放入试验室

试样放置在试验室中,与水平面成65至75度角,且试验侧位于上方。组件应按照与委托人商定的位置进行定位,按照安装方向进行定位。试样(或部件)不能彼此接触或屏蔽其它试样免受盐雾的影响。

当使用两个单独的试验室进行盐雾阶段和循环气候阶段时,当从一个腔室转移到另一个腔室时,试样不能被干燥。

车辆部件或特殊腐蚀试验板也可用作试验样品。如果是成分,应特别注意确保盐溶液不会在试样上沉淀,因为这将影响试验条件(气候)。如果无法避免,则必须至少每周删除一次此类池。

6 Monitoring of the test system

为了确保一个测试系统得到的结果的再现性,或者更确切地说是不同测试系统得到的结果的可比性,建议定期监控这些测试。

6.1使用质量损失样品进行监测基质、尺寸和质量损失样品的制备在DIN EN ISO 9227中定义。

质量损失试样与水平面成65°至75°。这个

背面要防止腐蚀,例如用可拆卸的胶带。

ISO 8407中规定了腐蚀产物的去除。

质量损失试样的评估采用重力法,在试验后对试样进行称重。质量损失试样的称重精度为1 mg。质量损失(质量差)除以暴露表面的面积,得到一平方米的质量损失

如果三个循环试验时间后至少三个质量损失试样的平均质量损失为900±220 g/m 2,则试验箱工作正常。

Note:

相对湿度的分数值源于以下规定条件:温度必须以0.125 K/min的升温速率升高(35-50)℃,而相对湿度的变化以0.1%/min的速率发生(100-50);(70-90);

(90-95)]%和0.33%/min(50-70)%坡道。如有疑问,第7.2节中给出的数据应适用。当温度梯度通过恒定相对湿度的时段时,可接受8%至+5%相对湿度的偏差。