DEXIANG/德祥 品牌

生产厂家厂商性质

东莞市所在地

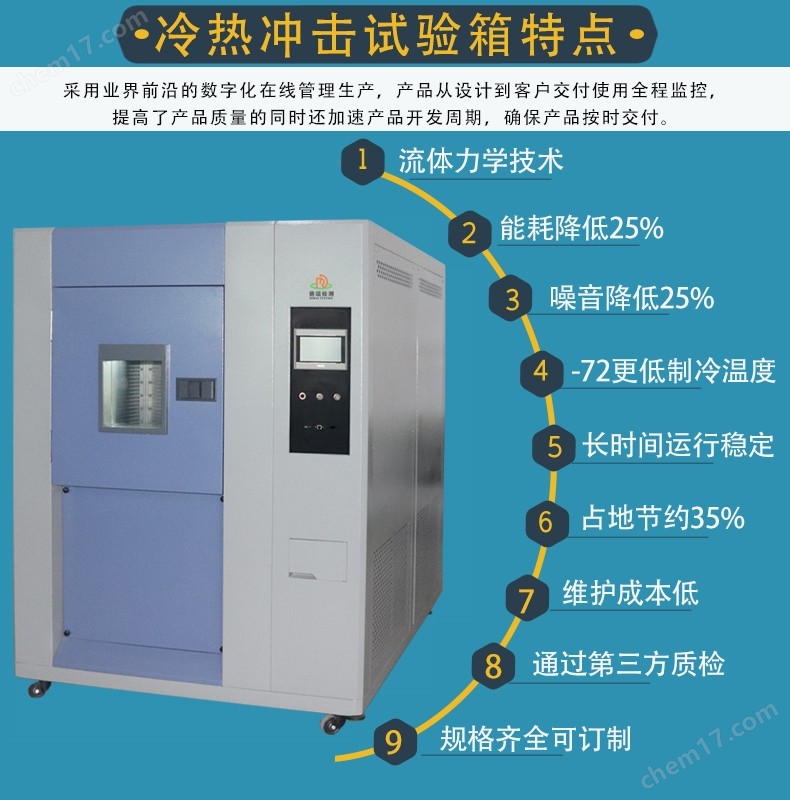

(一)、箱体构造:

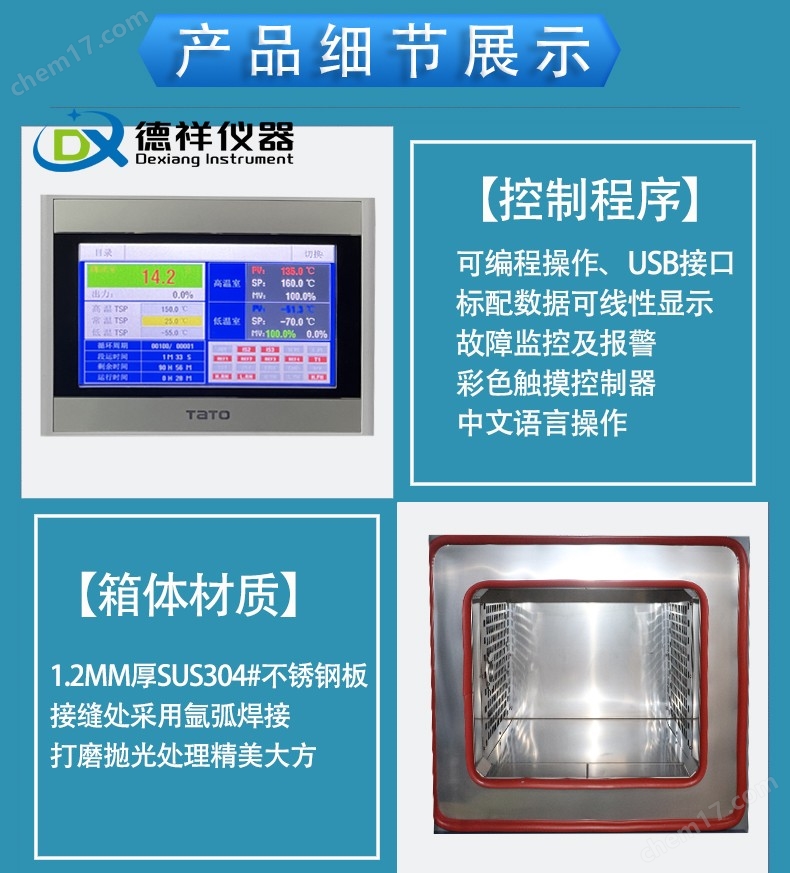

2.1.1. 内箱材料:采用1.2mm厚SUS304#不锈钢经过高精度数控设备切割加工后弯折成型,接缝处采用氩弧焊接打磨抛光处理,精美大方。

2.1.2. 外箱材料:采用1.2mm厚冷轧钢板经过高精度数控设备切割加工后弯折成型,接缝处采用氩弧焊接打磨抛光处理后高温喷粉烤漆处理表面,有效防止生锈,外观烤漆处理。

2.1.3. 保温材料:采用耐高温玻璃纤维棉+聚氨酯硬质发泡胶制作而成混合保温层,保温效果明显。

2.1.4. 断热层:高温区与低温区间采用加厚保温层断热,吊篮移动孔连接板采用环氧树脂板断热。

模块芯片冷热循环冲击试验箱是一种专门设计用于测试电子模块、芯片及其组件在温度变化和冷热冲击环境下的可靠性和耐久性的实验设备。随着电子产品向更高性能、更小体积发展,电子模块和芯片在各种工作条件下的可靠性变得尤为重要,因此需要进行冷热循环冲击试验,以确保其在实际应用中能稳定工作。

模拟冷热冲击环境:

试验箱通过精确的温度控制和变化速率,模拟芯片和电子模块在实际使用过程中可能遇到的温差冲击。这包括从高温到低温的快速转换(冷热循环冲击)以及温度的急剧波动。

试验过程可以模拟芯片在电子设备或系统中的实际工作环境,如启动时的低温环境或高温环境下的运作。

温度范围和变化速率:

芯片冷热循环冲击试验箱通常具备较宽的温度控制范围,常见范围为**-40°C至+150°C**,设备可以达到**-70°C至+180°C**,能够满足各种芯片和模块的测试需求。

温度变化速率通常在5°C/min至20°C/min之间,测试过程中温度的快速变化模拟实际应用中可能出现的环境变化。

冷热循环功能:

该试验箱可进行冷热循环试验,通过周期性地变化温度,模拟设备在真实环境中的反复冷热交替变化。冷热循环的次数和周期可以根据测试需求进行调整,通常为数十到几百个循环。

每个循环包括高温阶段、低温阶段以及冷却/加热过程,模拟从一个温度到另一个温度的环境变化。

精确的温控与均匀性:

高精度的温度控制系统是试验箱的一大特点,通常要求温度波动在±0.5°C以内,确保试验条件的稳定性和可重复性。

试验箱内部的温度均匀性非常重要,确保温度在整个测试空间内均匀分布,避免局部温差影响测试结果。

湿度控制(可选):

部分试验箱可能配有湿度控制系统,用于模拟潮湿环境下的测试条件,特别适用于芯片或模块在潮湿环境中的稳定性测试。湿度范围通常为20%RH至98%RH。

自动化控制与数据记录:

芯片冷热循环冲击试验箱通常配有自动化控制系统,可以通过触摸屏、PC或远程控制系统进行操作,设置温度、时间、循环次数等参数。

设备还支持数据记录和实时监控,能够自动记录每个测试周期的温度、湿度变化、测试时间等信息,为后续分析和报告提供支持。

安全保护设计:

为了保证试验过程的安全性,试验箱通常配备有过温保护、防止设备损坏的功能。例如,在设备温度超过设定范围或出现故障时,会自动启动保护机制,避免对芯片或模块造成损坏。

多样化的测试空间:

试验箱内部空间大小可以根据不同测试需求进行定制,适用于各种尺寸的芯片和电子模块。不同的内部架构设计可以容纳多个模块芯片同时进行测试,或者单个芯片的精密测试。

电子元器件与芯片制造:

该试验箱常用于电子元器件、芯片以及其他电子模块的可靠性验证,测试其在温度变化中的稳定性。芯片和模块在面对不同的温差冲击时,可能会由于热膨胀和热收缩导致焊点松动、线路断裂或内部结构损坏,因此需要通过冷热循环冲击试验来验证其耐温性和可靠性。

汽车电子:

车载电子系统中的芯片和模块(如发动机控制单元、车载计算机、传感器模块等)需要应对汽车在温度变化下的工作环境。冷热循环冲击试验帮助确保这些电子设备在高温、低温及快速温度变化下能够正常工作。

通讯行业:

在通信设备(如基站、手机、卫星通讯设备等)中,芯片和电子模块需要承受长时间的温差变化,因此通过冷热循环冲击试验来验证其性能和可靠性非常重要。

消费电子:

智能手机、平板电脑、笔记本电脑等消费类电子产品中的芯片和模块需要保证在环境下稳定运行。冷热循环冲击试验可以有效评估其在冷热交替环境中的工作能力,确保产品质量。

航空航天:

在航空航天领域,芯片和电子模块需要在广泛的温度范围内可靠工作。冷热循环冲击试验可以模拟高空飞行过程中设备所遇到的温差,确保电子设备能在航天环境中正常工作。

军事装备:

JUN用电子设备,如雷达、导航系统、传感器等,常常暴露在的温度和快速变化的温差下。通过冷热循环冲击试验,可以确保这些设备在苛刻环境中不失效。

模块芯片冷热循环冲击试验箱是用于测试电子模块和芯片在温度条件下的可靠性和稳定性的专业设备。它通过模拟芯片和电子模块在真实工作环境中的温度变化(冷热冲击),帮助评估其在温差、热膨胀、热收缩等条件下的长期稳定性和工作性能。该设备广泛应用于电子产品制造、汽车电子、通讯、消费电子、航空航天及军事等领域,确保电子元件在各种环境下的高可靠性和稳定性。