品牌

生产厂家厂商性质

淮安市所在地

腐蚀性气体流量计概述--金湖天翔仪表有限公司 每件产品都是匠心之作!

在腐蚀性流量计的收集,处理,储存,运输和分配中,需要数百万流量计。它不仅是天然气供需贸易结算的基础,也是生产部门天然气效率的主要技术指标。因此,流量计对测量精度和可靠性要求很高。燃气轮机流量计是速度流量计,是用于天然气贸易计量的三大流量计之一。近年来,燃气涡轮流量计由于其重复性好,测量范围宽,适应性强,精度高,对流量变化的响应性,输出脉冲信号,重复性好以及体积小等优点而被广泛应用于石油,化工和天然气。其他领域已被广泛使用。

随着腐蚀性气体流量计在管道计量领域的广泛使用,天然气管道运输过程中的能耗成为不容忽视的问题。天然气管道输送过程中的压力损失是能耗的主要原因之一。为确保天然气顺利输送到用户端,有必要增加每个压缩机站的压力,并尽量减少管道运输过程中的压力损失。计量流量计在各级管道中造成的压力损失占有很大的比例。因此,研究我国燃气轮机流量计的节能减排压力损失和推广燃气表行业的发展有很好的推动力。

近年来,越来越多的学者采用数值模拟方法研究涡轮流量计。例如,XU,LIU等学者通过数值计算模拟了流量计的内部流动,并将结果与实验进行了比较,以验证模拟结果的正确性。 。使用SA,标准k-ε,RNGk-ε,可实现k-ε和标准k-ω的五维湍流模型来进行涡轮流量计的三维数值模拟,并且通过应用湍流模型是实时流量校准值进行比较和分析。这为所选湍流模型的数值模拟计算提供了一定的参考。

目前,涡轮流量计的优化主要是通过改进流量导向器,叶轮,轴承和非磁性信号检测器的结构尺寸和加工过程来改进气体,高粘度流体和小流量的流量计。特性。研究了降低涡轮流量传感器粘度变化的灵敏度。孙等人。使用标准k-ε湍流模型来数值模拟孔径为15mm的涡轮流量计的内部流量。结果表明,压力损失受前后端形状,导流半径和导流液的影响。导叶和叶片厚度的影响。虽然燃气轮机流量计流量的实验测量和数值计算发现,前偏转器的结构变化也对下列部件中的气体流速梯度和压力恢复有显着影响。总压力损失进一步放大或缩小,但流量计的其他部件未被分析。本文将分析研究一种燃气轮机流量计各部件的压力损失与流量之间的关系,并提出其优化思路。

1腐蚀性气体流量计概述基本结构和工作原理

本文采用80mm燃气轮机流量计传输物体,并对内部流道的压力损失进行了数值模拟。

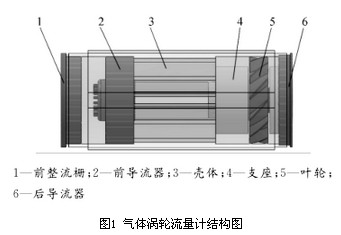

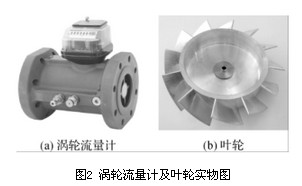

燃气轮机流量计结构框图如图1所示。燃气轮机流量计如图2所示,其中图2(a)是涡轮流量计的物理图,图2(b)是涡轮机的物理流程图流量计核心叶轮。

燃气轮机流量计结构图

涡轮流量计和叶轮物理图

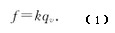

腐蚀性气体涡轮流量计的原理是气体流经流量计以促进涡轮叶片的旋转。放置在流体中的叶轮的旋转速度与流体的流速成比例,并且通过测量叶轮的旋转速度来获得流体的流速以获得管。道路交通价值。涡轮流量计输出脉冲频率f与测得的体积流量qv成正比,即

公式(1):k米仪表系数。

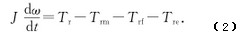

根据运动规律,叶轮的运动方程可写为:

方程(2):J-叶轮惯性;叔时间; ω-叶轮转速; Tr推进扭矩;机械摩擦阻力矩; Trf流阻力矩; Tre-电磁阻力矩。

2计算模型

2.1数学模型

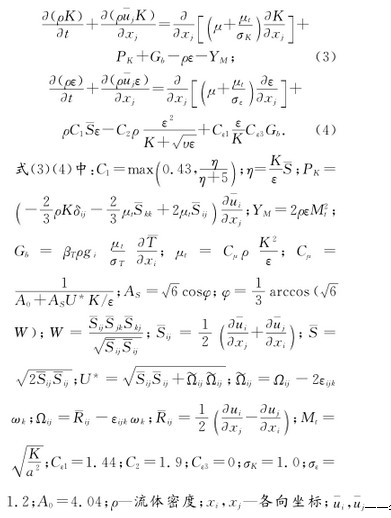

涡轮流量计的数值模拟工作介质为空气,流体处于湍流状态。数值模拟湍流模型采用Realizable K-ε模型。该模型适用于模拟旋转流动,具有较强压力梯度的边界层流动和流动分离。二次流等,其模型方程表示为:

- 平均流速;声速; μ - 动力粘度系数; υ - 运动粘度系数; K - 湍动能; ε - 湍流耗散率; βT - 膨胀系数; ωk - 角速度; - 平均旋转速率张量;如果不考虑浮力,Gb = 0,如果流量不可压缩,= 0,YM = 0。

- 平均流速;声速; μ - 动力粘度系数; υ - 运动粘度系数; K - 湍动能; ε - 湍流耗散率; βT - 膨胀系数; ωk - 角速度; - 平均旋转速率张量;如果不考虑浮力,Gb = 0,如果流量不可压缩,= 0,YM = 0。

2.2流体区域网格划分

Solidworks 3D设计软件用于根据实际尺寸对涡轮流量计的组件进行建模和组装,简化对流体面积影响较小的部件,例如主轴,压力接头和注油孔。

在核心部分执行布尔运算以获得纯流体区域,然后将包络添加到叶轮以形成旋转区域。机芯运动前后加入直径为15倍的直管段,确保进出口流程得到充分发展。湍流。

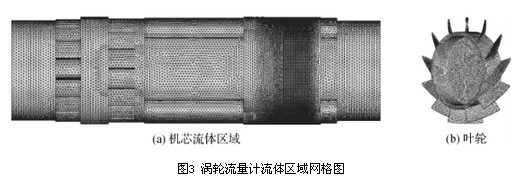

总流体区域包括前部和后部直管部分,叶轮外壳以及运动部分的流体区域。使用Gambit软件对三维模型进行网格划分,优化和简化流体区域中难以网格化的部件(例如刻面和尖角),使用流体区域中的非结构化混合网格以及Impellers和其他流动条件进行部分加密在更复杂的区域,如图3所示。图3(a)显示了运动中流体的网格面积,图3(b)显示了叶轮的网格。网格总数约为230万。

涡轮流量计流体面积网格

2.3数值模拟条件设定

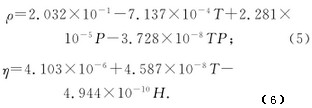

在数值计算中,为了方便模拟结果和实验结果相反,环境温度,湿度和压力设置与实验条件相同。根据拉斯穆森计算程序拟合的简化公式(5)和(6)计算流体介质的空气,空气密度ρ和动力粘度η。 :

等式(5)(6):T-温度; P-压力; H-湿度。

求解器使用分离,隐式和稳态计算方法。湍流模型选择Realizable k-ε湍流模型。压力插值选择体力加权格式。湍流动能,湍流耗散项和动量方程离散地采用二阶迎风格式。与速度耦合使用SIMPLEC算法解决,其余设置使用Fluent默认值。

计算区域使用管道入口处的速度入口边界条件。速度方向垂直于入口直线段。出口边界条件采用压力出口。叶轮外壳设置为动态流动区域,其余为静态流动区域。接口边界条件用于传输接口。对于旋转部分和静止部分之间的耦合,使用多参考坐标模型(MRF)。叶轮采用滑动边界条件并相对于附近旋转流体区速度为零。 通过使用FLUENT软件中的TurboTology和Turbo Report功能来确定叶轮转速,以不断调整叶轮转速并观察叶轮转速是否达到转矩平衡。

3数值模拟结果分析

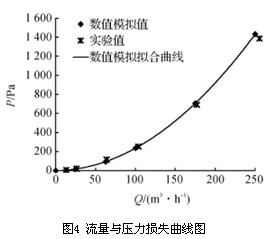

在流量计流量范围内,选择13m3 / h,25m3 / h,62.5m3 / h,100m3 / h,175m3 / h和250m3 / h的6个流量点进行相同工作环境的数值模拟,燃气轮机流量计。内部流场和压力分布数据。入口的横截面取自前部整流器的前部10mm,出口的横截面在回流后取10mm。计算涡轮流量计入口和出口横截面处的压力差,即获得流量计的压力损失。

图4显示了流量和压力损失之间的关系。图中的实验值是在操作条件下使用声波喷嘴法气体流量标准装置测量的。

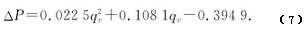

根据图4中压力损失随流量的变化趋势,流量与压力损失之间的关系可以拟合为二次多项式。它的表达是-

这与流量计的压力损失计算公式(8)的趋势*,并且是二次函数。数值模拟结果与实验结果吻合良好。据说氦气流量计的内部流场数值模拟方法和结果是可行和可行的。可靠。流量计压力损失公式为

在等式(8)中:ΔP-压力力量损失; α - 压力损失系数; υ - 管道的平均流量。

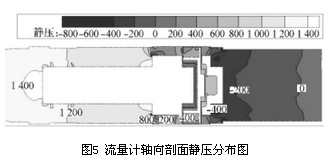

以流量Q = 250m3 / h的数值模拟结果为例,分析了涡轮流量计的内部流场和压力场。图5是涡轮流量计轴流段的静压分布图。导流板前后的压力场分布压力更均匀,压力梯度更小。运动壳体和叶轮支架的连接凸台处的压力增加,并且连接表面处的压力逐渐减小。因此,流体流过叶轮支架导致压力损失的主要原因是连接处有一个凸台,导致流场变化较大,无法实现平稳过渡。建议将叶轮支架和机芯外壳之间的连接更改为圆形或流线型。

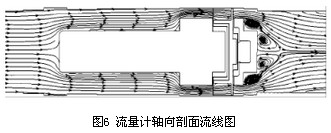

观察图。如图5和6所示,当流体从后部扩散器通过叶轮流出涡轮流量计时,在后部偏转器凸台和流量计处压力梯度显着变化,存在负压区域并导致大的压降插座速度变化很明显。当气流通过后扩散器时,流路突然膨胀,在后偏转器后部形成清晰的低速涡流,从而形成涡流二次流。

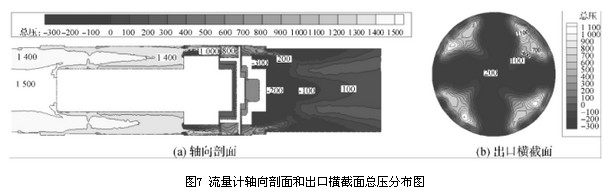

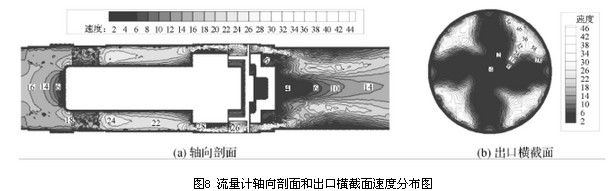

结合图7和图8的流量计轴向截面和出口截面的总压力和速度分布,速度分布与压力分布相似,并且流量计内部速度在分布程度较均匀的区域,压力梯度的变化也较小,即流道中速度的分布和变化与压力损失的大小有关。从流量计轴向截面和出口截面的速度和压力分布图可以看出,流量计后部分流器产生的涡流二次流影响出口截面的速度和压力分布。

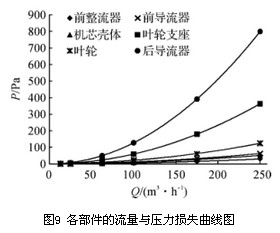

流量计各部分流量的压力损失趋势与流量计的总压力损失随流量的变化趋势相同,拟合公式为不同系数的二次多项式。各部件的压力损失和流量具有二次函数关系。随着流量的增加,压力损失显着增加。

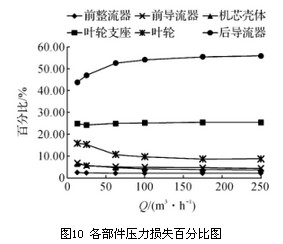

查看图10中每个部件的压力损失百分比图,可以看出前部整流器,前部偏转器和运动壳体处的压力损失非常小,并且叶轮支架处的压力损失约为1 /总压力损失4。前部整流器的压力损失比在各个流动点处基本保持恒定,前部导流板和运动壳体处的压力损失随着流量增加而略微减小,并且叶轮支架处的压力损失随着流量增加。这一比例略有增加,但总体上不受流量影响。叶轮压力损失从13m3 / h增加到250m3 / h,比例从15增加到15下降0.88%至8.71%是显着的。后挡板处的压力损失占总压力损失的大部分,随着流量从13m3 / h增加到250m3 / h,压损比从43.77%增加到55.83%。增幅显着。总之,后导流板,叶轮支架和叶轮是流经涡轮流量计的流体的压力损失的主要影响部件,其可以被优化以降低涡轮流量计的总压损。

4。结论

本文采用Fluent软件对直径为80mm的腐蚀性气体流量计的内部流量计,压力场和各部件进行数值模拟。得出以下结论:

1)涡流二次流是造成能源消耗的主要原因。因此,建议优化涡轮流量计叶轮支架和后部导流板的几何参数,并改变凸台边缘以减少流线。流道突然扩大的效果减小了后导流叶片的厚度并增加了其长度和数量,从而减弱了气体的螺旋流动并削弱了涡流的二次流动,从而降低了流量计的压力损失。

2)分析每个部件对压力损失的影响。压力损失和流量具有二次函数关系。后部分流器相对于其他部件是压力损失的主要因素,约占总压损的一半,随着流量的增加,压损与总压损的比率增加了12.06%。 叶轮支撑的压力损失约占总压力损失的1/4,随着流量的增加,压力损失率基本保持不变。 随着流量的增加,叶轮产生的压力损失比例明显降低。

数值模拟分析表明,速度的分布和变化与压力损失有关。 通过优化流量计中的速度分布可以减少流量损失。 涡轮流量计的后续优化可以优化流动通道中的速度分布。